Was genau sind User Interface (UI) und User Experience (UX)? Welchen Einfluss haben sie auf die Bedienbarkeit des Gerätes?

Roger Loriol: UI bedeutet zu Deutsch „Benutzeroberfläche“. Das UI ist die Schnittstelle, über die der Benutzer mit einer Maschine oder einer Website interagiert. Auf unsere Geräte bezogen wäre dies bisher die gesamte Schaltschrank-Tür mit dem Regler und allen Schaltern und Lampen. Neu gibt es einen Touchscreen, über welchen alle Funktionen des Gerätes gesteuert werden können. UX lässt sich auf Deutsch mit „Nutzererfahrung“ übersetzen. UX bezieht sich auf die Gesamtheit der Eindrücke, die ein Benutzer beim Interagieren mit einem Produkt erlebt. Dabei spielt das UI eine entscheidende Rolle. UX-Design hat das Ziel, die Benutzererfahrung so positiv, effizient und zufriedenstellend wie möglich zu gestalten.

Wir haben stets positive Rückmeldungen zur Bedienung unserer Geräte erhalten – einfach und unkompliziert. Dies wollten wir auch beim neuen IRIS-Regler der MATIC-Line beibehalten. Deshalb achteten wir bei der Entwicklung des UI stets auf eine einfache und intuitive Bedienung, um die UX positiv zu gestalten.

Wie hat sich der Entwicklungsprozess des UI gestaltet?

Roger Loriol: Wir haben damit angefangen, einige langjährige Kunden zu interviewen. Während den Interviews entstanden spannende Möglichkeiten, offene Lücken mit bereits vorhandenen Features zu schliessen. Die Kunden haben auf diese Erfahrung äusserst positiv reagiert.

Im zweiten Schritt haben wir die Grundlagen für das neue UI erarbeitet. Hierbei entstanden viele Ideen, wie die erweiterten Features der MATIC-Geräte und des neuen Reglers einfach bedienbar gemacht werden können.

Wie wurde die Benutzerfreundlichkeit/Bedienbarkeit des UI getestet?

Roger Loriol: Nach Abschluss der Design-Phase haben wir eine erste Version des UI verschiedenen Testpersonen präsentiert und ihre wertvollen Feedbacks wieder in die Weiterentwicklung einfliessen lassen. In Zusammenarbeit mit der Geschäftsleitung haben wir dies online auch mit unseren Filialen durchgeführt. Zu guter Letzt wurde die Demoversion des UI auch an diversen Messen unseren Kunden präsentiert.

Roger Loriol ist seit 2022 für die Entwicklung des User Interface (UI) der neuen MATIC-Serie verantwortlich und setzt sich dabei auch intensiv mit der User Experience (UX) auseinander. Neben der Programmierung selbst kümmert er sich also genauso um das Bedienungskonzept.

Roger Loriol ist seit 2022 für die Entwicklung des User Interface (UI) der neuen MATIC-Serie verantwortlich und setzt sich dabei auch intensiv mit der User Experience (UX) auseinander. Neben der Programmierung selbst kümmert er sich also genauso um das Bedienungskonzept.

GianAndrea Müller arbeitet seit seinem Eintritt an der Regelung der Temperiergeräte. Das beinhaltet ein grundlegendes physikalisches Verständnis der Funktionsweise aller Gerätetypen. Darauf baut die Entwicklung der Betriebslogik und Regelungsalgorithmen für die neue MATIC-Line und die konkrete Umsetzung auf dem IRIS-Regler auf.

GianAndrea Müller arbeitet seit seinem Eintritt an der Regelung der Temperiergeräte. Das beinhaltet ein grundlegendes physikalisches Verständnis der Funktionsweise aller Gerätetypen. Darauf baut die Entwicklung der Betriebslogik und Regelungsalgorithmen für die neue MATIC-Line und die konkrete Umsetzung auf dem IRIS-Regler auf.

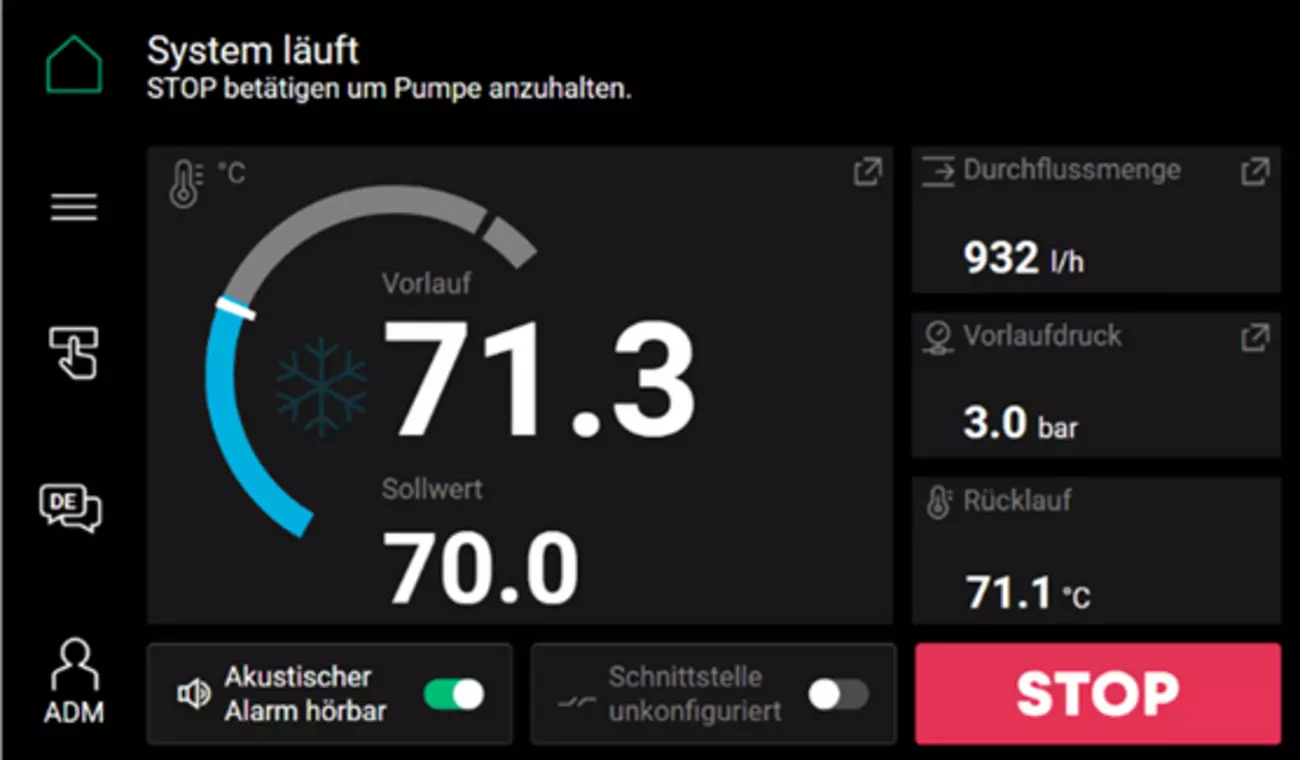

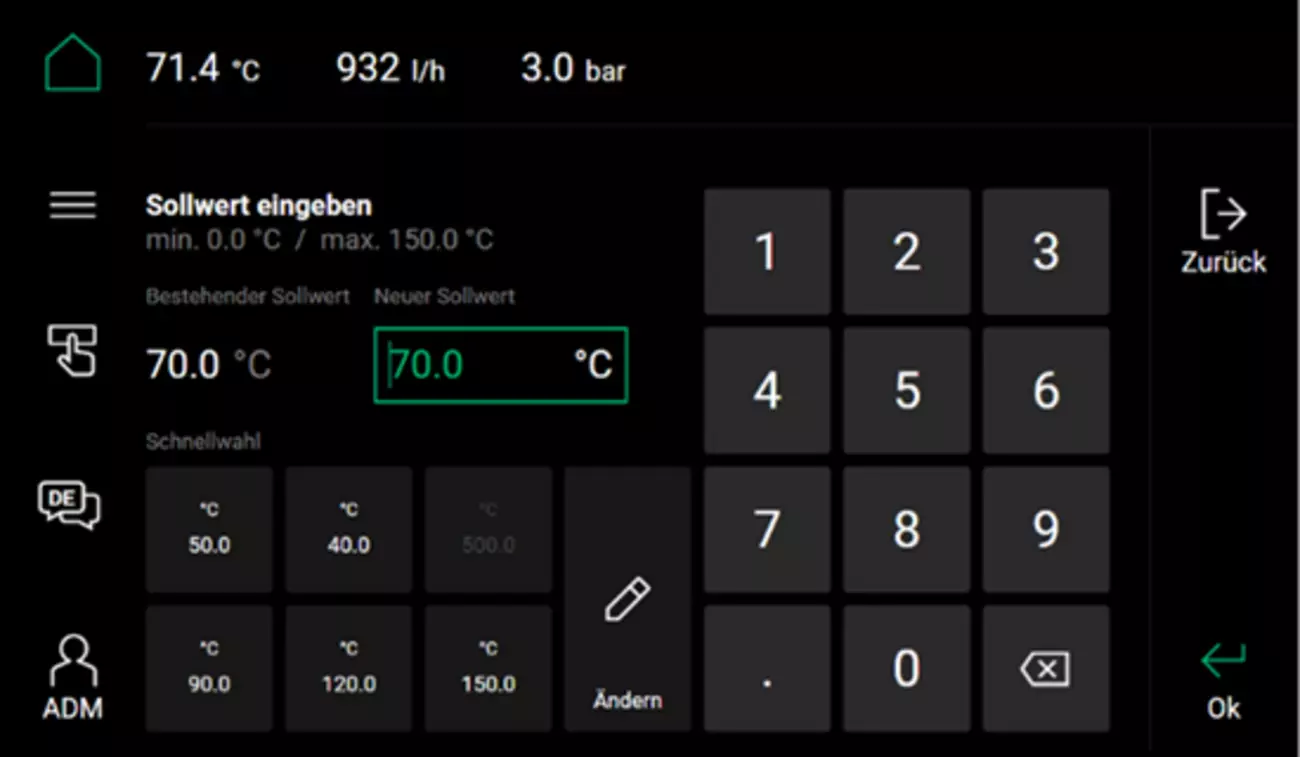

Zwei exemplarische Ansichten aus dem UI des neuen Reglers.

Zwei exemplarische Ansichten aus dem UI des neuen Reglers.

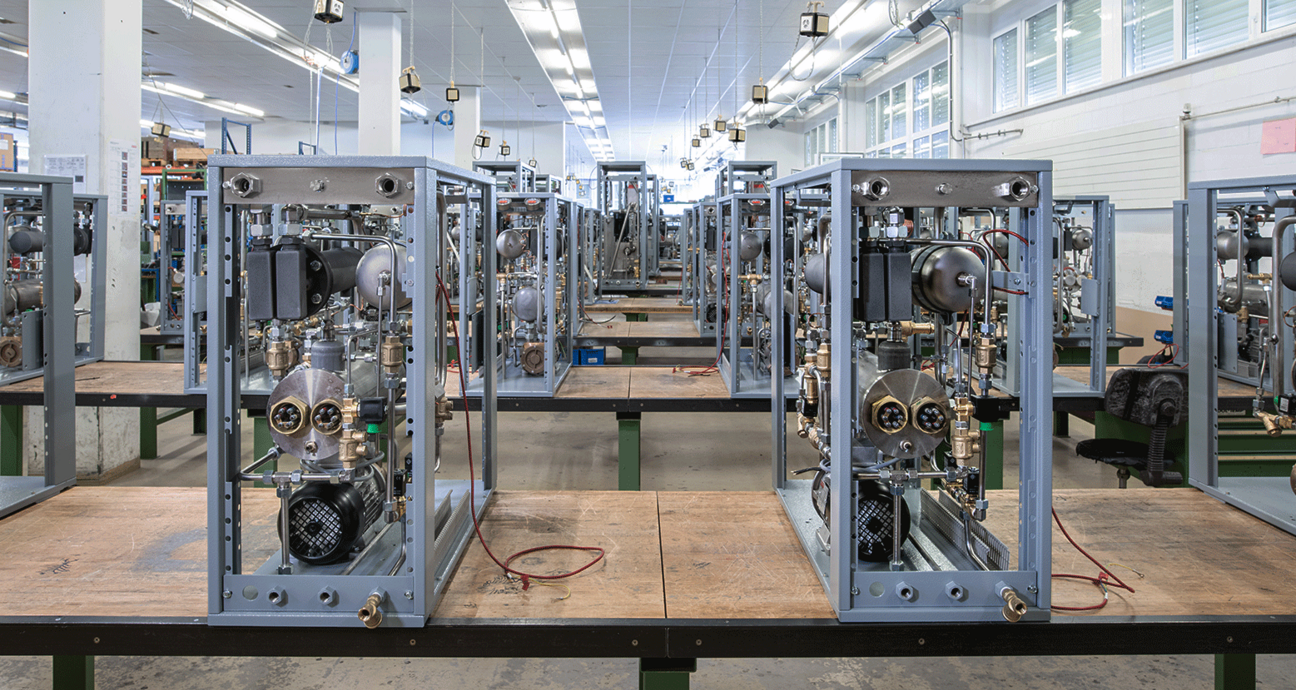

Roger Loriol und GianAndrea Müller beim Brainstorming

Roger Loriol und GianAndrea Müller beim Brainstorming

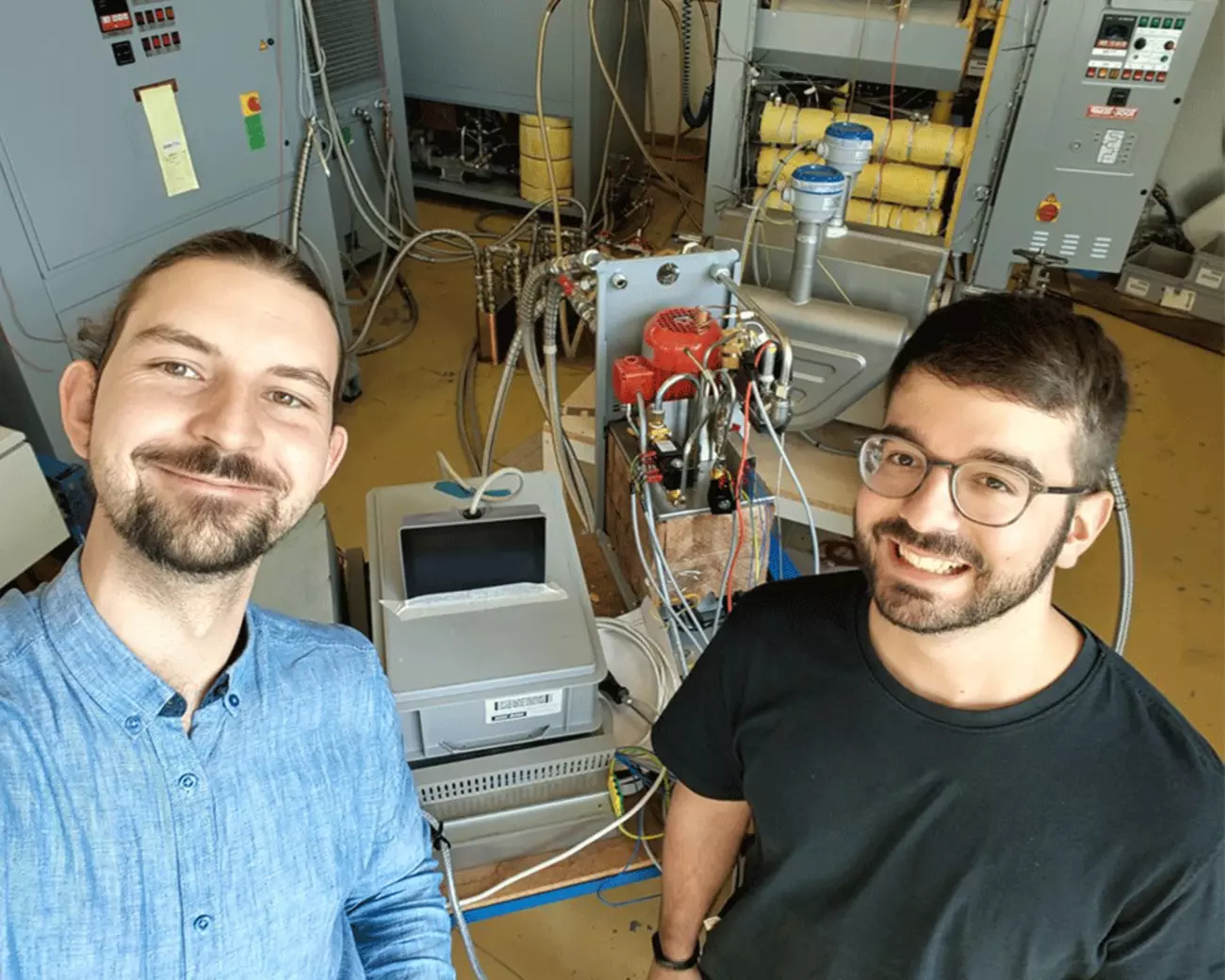

GianAndrea Müller und Jonas Meier vor dem ersten Testaufbau für MATIC

GianAndrea Müller und Jonas Meier vor dem ersten Testaufbau für MATIC