Macrocast GmbH s'appuie sur la précision et la fiabilité des thermorégulateurs Tool-Temp

Tool-Temp s’est entretenu avec Jens Paul, directeur technique de la fonderie de moulage sous pression Macrocast, au sujet de la régulation de leurs moules, des défis posés par le processus de production et de l’évolution des fonderies.

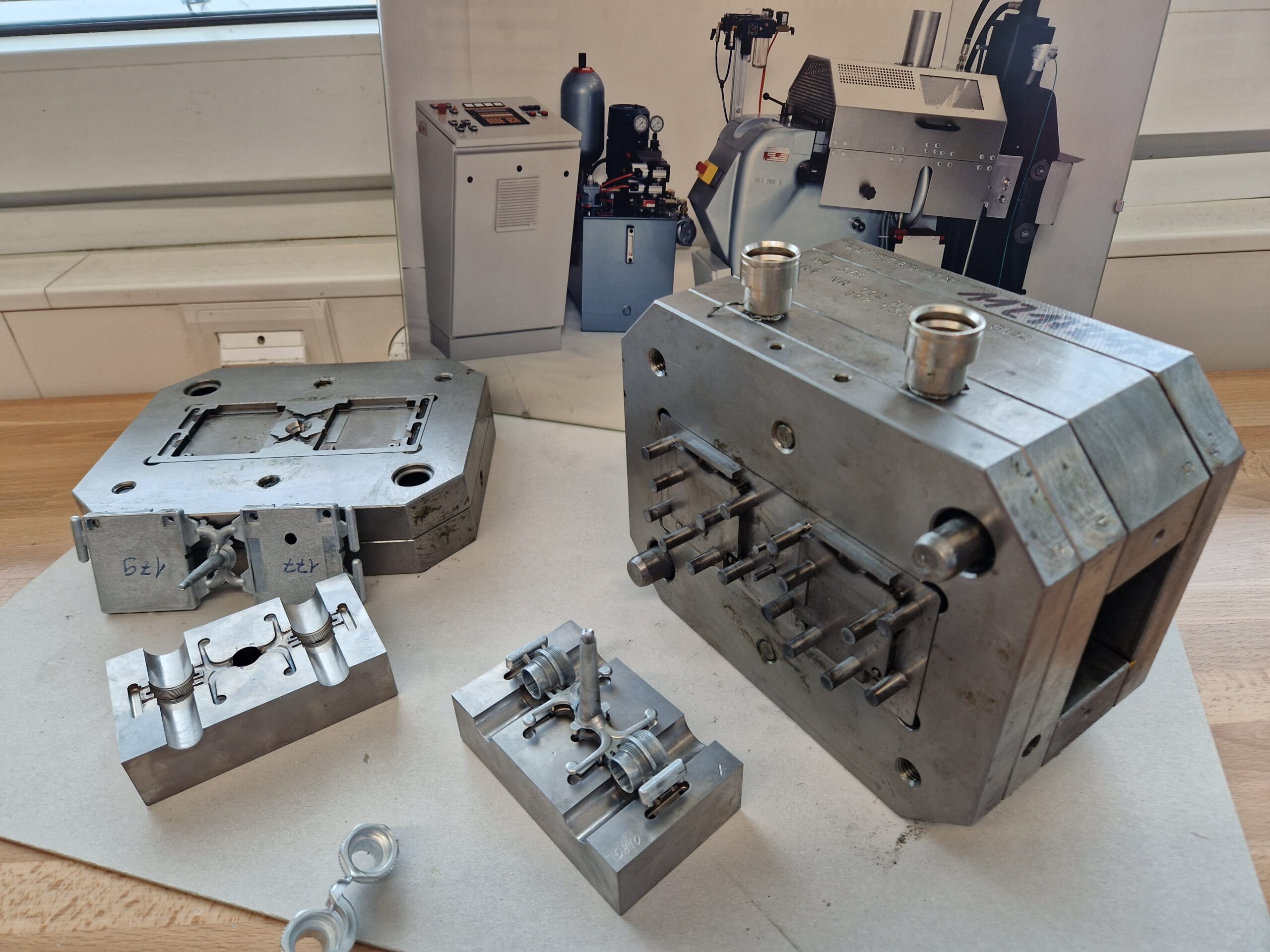

Macrocast GmbH est une fonderie spécialisée dans le moulage sous pression basée à Samstagern, sur la rive supérieure du lac de Zurich, en Suisse, et est une société affiliée à Franz Binder GmbH & Co. Elektrische Bauelemente KG à Neckarsulm, en Allemagne. L’une des principales compétences de cette entreprise suisse prospère est la production de composants complexes en zinc moulé sous pression, principalement avec une finition par usinage mécanique CNC, et elle est spécialisée dans la production de petits composants et de petites séries. Macrocast est l’un des fabricants renommé de connecteurs avec sa gamme verticale de fabrication et produit la plupart des séries de zinc moulé sous pression pour le groupe Binder (65 %).

Tool-Temp AG est fier de compter Macrocast parmi ses clients depuis de nombreuses années. Dix thermorégulateurs à huile sont utilisées quotidiennement dans cette fonderie de moulage sous pression. Un refroidisseur TT-216’000 d’une puissance nominale de 216 kW a été mis en service pour l’ensemble de la fonderie. Nous avons rendu visite à M. Paul et lui avons posé quelques questions.

1. Qu’est-ce qui est régulé exactement chez Macrocast ?

Les moules en acier d’un poids de 120 à 180 kg. La plage de température à couvrir est de 90 °C pour les pièces moulées sous pression à parois larges ou épaisses, et jusqu’à 200 °C pour les pièces moulées sous pression à parois très fines qui nécessitent des propriétés d’écoulement élevées et rapides. Une moyenne de 4 pièces par cycle est produite dans ces tailles d’outillages.

2. Le moulage du zinc convient à d’innombrables applications, des simples ferrures de fenêtres aux composants électroniques complexes, en passant par les composants automobiles… À quel secteur appartiennent vos principaux clients ?

Les pièces moulées sous pression sont principalement destinées à l’industrie électrique et aux technologies de transmissions. Des supports et des ferrures pour portes et fenêtres sont également produits pour l’industrie des systèmes de fermetures. 60 à 70 % de ces pièces moulées sous pression sont exportées et environ 30 % sont produites pour des clients suisses.

3. Comment votre secteur et vos applications ont-ils évolué ces dernières années ?

De nombreuses fonderies de moulage sous pression suivent la tendance et investissent dans le méga-coulage, c’est-à-dire l’assemblage de plusieurs composants en une seule pièce moulée sous pression. Cette technique a le potentiel de révolutionner le processus de fabrication des automobiles.

Aucun changement n’est prévu dans le processus de moulage des petites pièces. Plus le nombre de cavités d’un moule est élevé, plus il est difficile de s’assurer que toutes les pièces coulées au cours d’un même cycle de production le sont avec une qualité parfaite et égale. De ce fait, la tendance est clairement à la connectivité. La connexion du thermorégulateur au système de contrôle de la machine simplifie considérablement le processus de production et est indispensable en termes d’assurance qualité. Le thermorégulateur garantit que les pièces moulées sous pression sont produites sans problème de qualité.

4. En quoi les thermorégulateurs Tool-Temp simplifient-elles le processus de production dans votre fonderie de moulage sous pression?

Le risque le plus important dans la production de pièces moulées sous pression est le dédoublement de la matière, qui peut se produire en raison de fronts froids pendant la coulée (une vitesse de coulée trop faible entraîne une solidification prématurée).

Le dédoublement de matière est particulièrement visible et ne peut être accepté, surtout dans le cas de pièces coulées à parois minces. La température de solidification du zinc est de 387 °C et Macrocast s’appuie donc sur les thermorégulateurs à huile Tool-Temp, en contrôlant les températures élevées.

Notre objectif est d’optimiser en permanence les temps de cycle, ce que nous réalisons en utilisant les thermorégulateurs à huile Tool-Temp TT-248 (jusqu’à 200 °C max.), TT-288 / MP988 (jusqu’à 250 °C max.).

5. Combien de temps les thermorégulateurs Tool-Temp sont-ils utilisées chaque jour?

Nous utilisons les appareils pendant 13 heures par jour (après la dernière l’équipe, les appareils sont éteints), mais ils peuvent facilement être utilisées 24 heures sur 24 et 7 jours sur 7.

6. Nous sommes très reconnaissants des bonnes relations commerciales que nous entretenons depuis longtemps. Qu’est-ce qui vous a amené à choisir Tool-Temp il y a quelques années ?

Il y a plus de 6 ans, des employés ont découvert Tool-Temp en faisant des recherches sur Internet. Comme l’accent était mis sur l’indépendance, les solutions individuelles, les canaux de communication rapides et la disponibilité des équipements et des pièces de rechange, il est rapidement devenu évident que Tool-Temp deviendrait notre partenaire commercial.

7. Quelles sont vos expériences avec les produits Tool-Temp ?

Les thermorégulateurs sont très fiables, comme le prouve la précision de leur contrôle. Ils résistent facilement aux conditions quotidiennes difficiles du moulage sous pression.

Avec de très petites sections d’alésage de refroidissement, il est difficile de dissiper la chaleur, ce qui peut être facilement compensé par des températures d’outillage plus élevées. Macrocast s’appuie sur les robustes thermorégulateurs à huile TOOL-TEMP. La conception simple du système rend les appareils très faciles à utiliser.

8. Êtes-vous satisfait des performances des appareils et du service Tool-Temp?

Nous apprécions les temps de réaction très courts et les solutions proposées par Tool-Temp et nous sommes heureux de confirmer que nous n’avons eu aucun arrêt de production avec l’utilisation des thermorégulateurs Tool-Temp.

Nous sommes très satisfaits des performances des appareils, par conséquent, lorsque nous avons voulu moderniser notre système de refroidissement il y a un an, il était clair pour nous que Tool-Temp offrirait une solution adaptée à nos besoins. Depuis lors, l’unité de refroidissement TT-216’000 assure l’alimentation en eau de refroidissement de l’ensemble du système de moulage sous pression et de tous les thermorégulateurs.