Macrocast GmbH si affida alle unità di controllo della temperatura Tool-Temp perchè sono precise e affidabili

Tool-Temp ha parlato con Jens Paul, direttore tecnico della fonderia di pressofusione Macrocast, della termoregolazione dei loro stampi, delle sfide nel processo di produzione e dello sviluppo nelle fonderie.

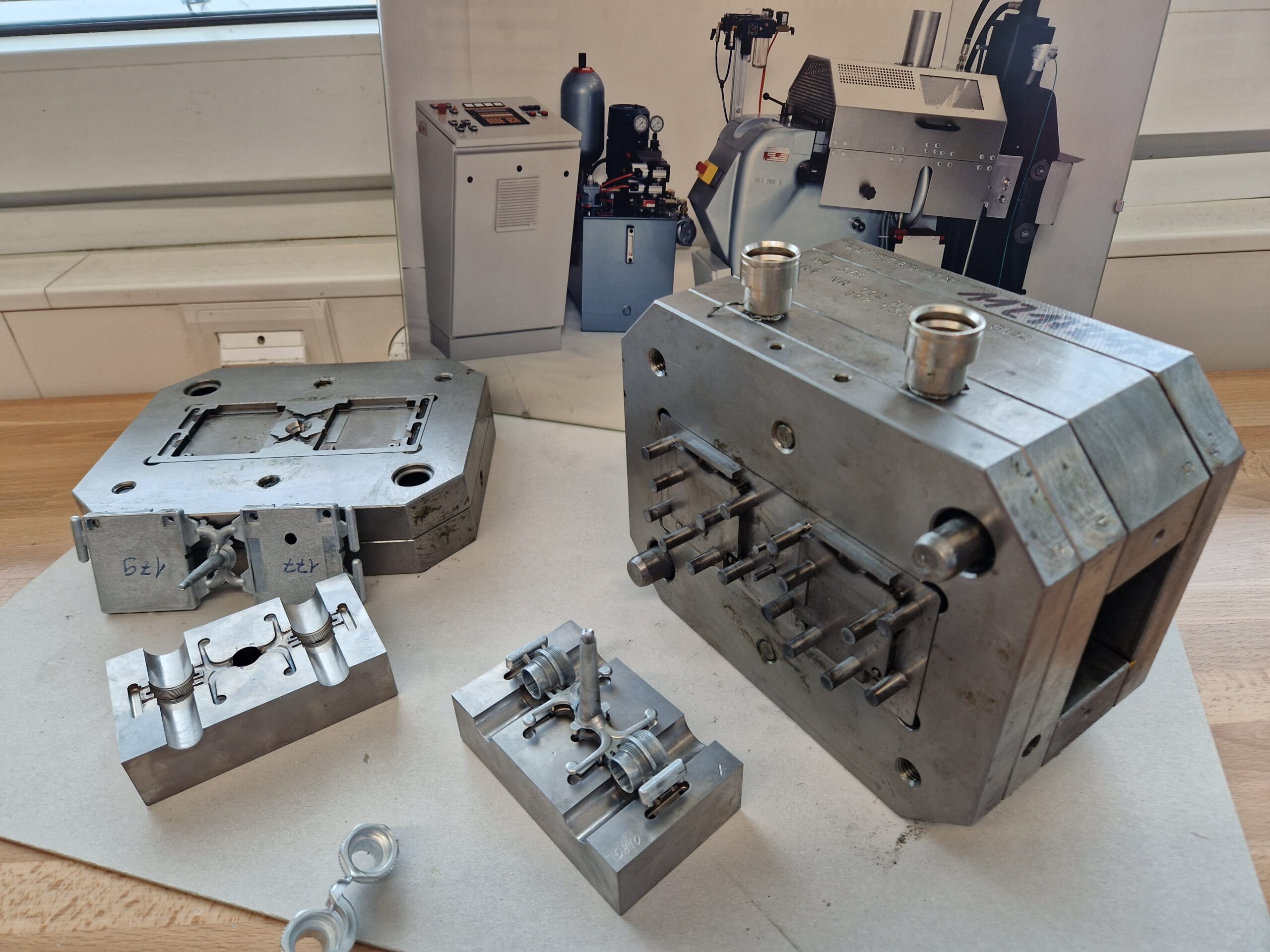

Macrocast GmbH è una fonderia specializzata di pressofusione con sede a Samstagern, sul lato superiore del lago di Zurigo in Svizzera ed è una società affiliata di Franz Binder GmbH & Co. Elektrische Bauelemente KG di Neckarsulm in Germania. Una delle competenze principali di questa azienda Svizzera di successo è la produzione di componenti complessi in zinco pressofuso, principalmente con finitura meccanica CNC, ed è specializzata nella produzione di piccoli componenti e di piccole serie. Macrocast è uno dei rinomati produttori di connettori con la sua gamma di produzione verticale e produce la maggior parte delle serie di pressofusione di zinco per il Gruppo Binder (65%).

Tool-Temp AG è orgogliosa di annoverare Macrocast tra i suoi stimati clienti da molti anni. In questa fonderia vengono utilizzati quotidianamente dieci termoregolatori ad olio diatermico e recentemente è stata messa in funzione una grande unità di raffreddamento TT-216’000 con una potenza nominale di 216 kW. Abbiamo fatto visita al signor Paul e gli abbiamo rivolto alcune domande.

1. Che cosa viene termoregolato esattamente in Macrocast?

Vengono termoregolati stampi in acciaio con dei pesi di 120 – 180 kg. Il compo di temperatura da coprire è di 90 °C (per le pressofusioni a parete grande o spessa) e fino a 200 °C per le pressofusioni a parete molto sottile, che richiedono proprietà di scorrimento elevate e veloci. Nelle dimensioni degli utensili utilizzati vengono prodotti in media 4 pezzi per ciclo.

2. La colata di zinco è adatta a innumerevoli applicazioni, dai semplici accessori per finestre ai complessi componenti elettronici, dai componenti automobilistici alle custodie per occhiali. A quale settore appartengono i vostri maggiori clienti?

I pezzi pressofusi vengono forniti principalmente all’industria elettrica e alla tecnologia meccanica. Vengono prodotte anche staffe e accessori per porte e finestre per l’industria del fissaggio. Il 60-70% di questi pezzi pressofusi viene esportato e circa il 30% viene prodotto per clienti svizzeri.

3. Come si è sviluppato il vostro settore e le vostre applicazioni negli ultimi anni?

Molte fonderie di pressofusione stanno seguendo la tendenza e investendo nella Megacasting, l’unione di più componenti in un unico pezzo pressofuso. Questa tecnologia ha il potenziale per rivoluzionare il processo di produzione delle automobili. Poiché Macrocast è specializzata in piccole serie e produce pezzi di dimensioni ridotte, il Megacasting non è stato di nostro interesse. Non sono previsti cambiamenti nel processo di fusione per i pezzi piccoli. Più cavità ha uno stampo, maggiore è la sfida di garantire che tutti i getti nello stesso ciclo di produzione siano colati in modo perfetto e di pari qualità. Tuttavia, c’è una chiara tendenza alla connettività. Il collegamento dell’unità di controllo della temperatura al sistema di controllo della macchina, semplifica notevolmente il processo di produzione ed è indispensabile per garantire la qualità. Il termoregolatore assicura che i pezzi pressofusi siano prodotti senza problemi di qualità.

4. In che modo le unità Tool-Temp semplificano il processo di produzione nella vostra fonderia di pressofusione?

Il rischio maggiore nella produzione di pezzi pressofusi è il raddoppio del materiale, che può verificarsi a causa dei fronti freddi durante la colata (una velocità di colata troppo bassa porta a una solidificazione prematura). Soprattutto nei getti a parete sottile, il raddoppio del materiale è particolarmente visibile e non può essere accettato. La temperatura di solidificazione dello zinco è di 387 °C e pertanto Macrocast si affida alle unità di termoregolazione ad olio della Tool-Temp che garantisce un controllo anche di alte temperature.

Il nostro obiettivo è l’ottimizzazione continua dei tempi di ciclo, e questo si ottiene utilizzando termoregolatori ad olio Tool-Temp modello TT-248 (fino a max. 200 °C), TT-288 / MP988 (fino a max. 250 °C).

5. Per quante ore al giorno vengono utilizzate le unità Tool-Temp?

Utilizziamo le unità per 13 ore al giorno (alla fine del turno le unità vengono spente), ma possono essere facilmente utilizzate per un funzionamento 24 ore al giorno, 7 giorni su 7.

6. Siamo molto grati per i nostri buoni rapporti commerciali di lunga data. Cosa l’ha portata a Tool-Temp anni fa?

Più di 6 anni fa, i dipendenti si sono imbattuti in Tool-Temp attraverso una ricerca su Internet. Poiché l’attenzione era rivolta all’indipendenza, alle soluzioni individuali, ai canali di comunicazione rapidi e alla disponibilità veloce di attrezzature e ricambi, è stato subito chiaro che Tool-Temp sarebbe diventato il partner commerciale.

7. Quali sono le vostre esperienze con le unità Tool-Temp?

I termoregolatori sono molto affidabili e precisi nel controllo della temperatura. Sopportano senza problemi le difficili condizioni quotidiane nel settore della pressofusione.

Con sezioni dei fori di raffreddamento molto piccole, la difficoltà di dissipazione del calore può essere facilmente compensata da temperature dell’utensile più elevate. Macrocast si affida alle robuste unità di controllo Tool-Temp. Il sistema semplice ed intuitivo rende le unità facili da usare.

8. Siete soddisfatti delle prestazioni delle unità e del servizio Tool-Temp?

Apprezziamo i tempi di reazione molto brevi e le soluzioni fornite da Tool-Temp-After-Sales e siamo lieti di confermare che non abbiamo avuto alcun fermo di produzione con l’uso delle unità di controllo della temperatura Tool-Temp.

Siamo molto soddisfatti delle prestazioni dell’unità, di conseguenza, quando un anno fa abbiamo voluto modernizzare il nostro sistema di raffreddamento, ci è stato chiaro che Tool-Temp avrebbe offerto una soluzione su misura per le nostre esigenze. Da allora, l’unità di raffreddamento TT-216’000 fornisce l’acqua di raffreddamento per l’intera produzione di pressofusione e per tutte le unità di controllo della temperatura.