Pres döküm

Size mükemmel takım tavlama sunuyoruz

Tüm döküm prosesi boyunca hassas sıcaklık kontrolü esastır. Optimum ve verimli kontrol sağlamak için üretim süreçlerinizi uygun sıcaklık kontrol üniteleri ile destekleyebiliriz. Tool-Temp sıcaklık kontrol ünitelerimiz, çok çeşitli farklı basınçlı döküm yöntemleri için kullanılmaktadır.

Tool-Temp ile kalıp sıcaklığını kontrol - kanıtlanmış ve güvenilir

Kalıbı ısıtmak ve gerekli sıcaklıkta, yani tanımlanan çalışma sıcaklığında tutmak için bir sıcaklık kontrol ünitesi kullanılır. Sıcaklık kontrol üniteleri, sıvı bir ısı transfer ortamını dolaştırarak ve sabit kontrollü bir ısıtma ve soğutma döngüsü kullanarak istenen sıcaklığı koruyarak tüketicileri gerekli sıcaklığa getirir. Sabit bir kalıp sıcaklığının sağlanması tek tip yüksek kaliteli döküm parçalar, optimize edilmiş çevrim süreleri ve daha uzun bir hizmet ömrü sağlar.

Kalıp sıcaklığı, erimiş malzemeden ısının yayılmasını, kalıbın doldurulmasını ve döküm parçanın düzgün bir şekilde ayarlanmasını etkileyen kilit faktördür. Basınçlı dökümde yaygın bir kusur kaynağı, kalıbın optimum sıcaklıkta olmamasıdır. Bu sorun, sıcaklık kontrol ünitelerimizden biri kullanılarak önlenebilir.

Basınçlı dökümde kalıp sıcaklık kontrolü

Basınçlı döküm parçalar üretirken, kalıp içindeki termal süreçleri kontrol edebilmek kilit bir rol oynar. Bu nedenle her kalıp, üretim başlamadan önce gerekli döküm sıcaklığına kadar ısıtılmalıdır. Bu genellikle kalıpların kullanım ömrünü artırma etkisine sahiptir. Döküm sıcaklığı ile kalıbın kendisi arasındaki sıcaklık farkı mümkün olduğunca küçükse kalıp daha yumuşak gerilimlere maruz kalır. Soğuk veya yeterince ön ısıtması yapılmamış bir kalıpla döküm yapmak, takım yüzeyinde yüksek gerilmelere ve döküm parçanın kalitesinin düşmesine neden olabilir.

Kalıbın etkili sıcaklık kontrolü için kilit faktörler sıcaklık kontrol ünitesi, uygun bir ısı transfer ortamı ve kalıp içindeki temperleme kanallarıdır. Temperleme kanalları, hızlı sirkülasyon ve kalıpta minimum basınç kaybı sağlamak için yeterince büyük olmalıdır. Doğru temperleme ünitesinin seçilmesi, kalıp içindeki kanalların tasarımına bağlıdır. Sıcaklık kontrol ünitesi, kalıbın sıcaklığını düzenlemek ve ısıyı uzaklaştırmak için yeterince güçlü olmalıdır. Isı transfer ortamı, optimum sıcaklık düzenlemesinin sağlanmasında önemli bir rol oynar. Kullanılan ortamın ısı transfer özellikleri ne kadar iyi olursa, büyük miktarda ısı o kadar verimli bir şekilde taşınabilir. Yüksek sıcaklıklar nedeniyle basınçlı dökümde genellikle yağlı ısı transfer ortamları kullanılır. Tool-Temp'in önerdiği ısı transfer ortamı TOOL-THERM SH-3'tür. Bu, 360°C'ye kadar kullanım için mineral bazlı, sıcaklığa dayanıklı bir yağdır.

Kararlı ısı dengesi

Eşit sıcaklık dağılımı ve yüzeyde en yüksek sıcaklık düşüşü için kalıp sıcaklıklarının optimize edilmesi, takım hasarının başlamasını, özellikle de ateş çatlaklarının gelişmesini geciktirebilir ve böylece kalıbın hizmet ömrünü önemli ölçüde artırabilir. Parça kalitesi ve döngü süreleri de büyük ölçüde döküm kalıbının ısı dengesine bağlıdır. Basınçlı dökümde yüksek israf da yetersiz kalıp sıcaklıklarıyla ilişkilidir.

Basınçlı döküm - size şunları sağlıyoruz mükemmel kalıp temperleme

Cihaza monte edilen pompa, ısı transfer maddesini tanktan basınçlı döküm kalıbına ve tekrar geri taşır. Bir sıcaklık sensörü ortamdaki sıcaklığı ölçer ve değeri kontrol ünitesine iletir. Bu, ısı transfer ortamının sıcaklığını ve dolayısıyla dolaylı olarak döküm kalıbının sıcaklığını düzenler. Kalıptaki sıcaklık yükselirse, kontrol ünitesi tarafından etkinleştirilen bir solenoid valf soğutma suyu devresini açar ve ısı transfer ortamının sıcaklığı ve dolayısıyla kalıp sıcaklığı tekrar ayarlanan değere ulaşana kadar ısı eşanjöründen soğuk su akmasına izin verir. Kalıp sıcaklığı çok düşükse, elektrikli ısıtıcılar soğutma için olduğu gibi çalıştırılır.

Yüzey kalitesi, kalıp dolumu, döküm parçaların boyutsal ve şekilsel doğruluğu gibi kalite gerekliliklerini garanti altına almanın yanı sıra çevrim sürelerini ve hizmet ömrünü optimize etmek için sıcaklık kontrol üniteleri kullanılarak sıcaklık kontrolü yapılması şarttır.

Basınçlı döküm proseslerinde kalıp sıcaklığını kontrol etmek için, ısı transfer ortamının seçimine bağlı olarak iki farklı sistem öneriyoruz:

- 160°C'ye kadar basınçlı su sıcaklık kontrol üniteleri

- 360°C'ye kadar yağ sıcaklığı kontrol üniteleri

160°C'ye kadar basınçlı su sıcaklık kontrol üniteleri - 6 kW ila 48 kW ısıtma gücü

Basınçlı su sıcaklık kontrol üniteleri, statik basıncın devredeki suyun kaynama noktasını 140°C veya 160°C'ye yükselttiği kapalı sistemlerdir. Tool-Temp basınçlı su üniteleri bir genleşme tankına sahiptir. Bu, düşük basınç koşulları altında çalışmaya olanak sağlar ve istikrarlı sıcaklık düzenlemesini garanti eder. Yanma riski nedeniyle magnezyum işlemek için basınçlı su ünitelerinin kullanılmamasını şiddetle tavsiye ederiz. Kolay kalıp değişimi sağlamak için Tool-Temp basınçlı su üniteleri bir kalıp tahliye özelliği sunar. Basınçlı hava kullanarak, bazı modeller kalıp kanallarını kuru durulayabilir. Basınç tahliyesi, hidrolik bağlantıların güvenli bir şekilde kesilebilmesini sağlar ve ayrıca proses suyunu soğutma suyu çıkışına zorlar.

360°C'ye kadar yağ sıcaklığı kontrol üniteleri - 8 kW ila 48 kW ısıtma gücü

Yağ ünitelerinde soğuk yağ haznesi ile birlikte kapalı bir sıcak yağ devresi bulunur. Tool-Temp yağ sıcaklık kontrol ünitelerindeki genleşme tankının içeriği çalışma sırasında soğuk kalır. Bu nedenle ısı transfer yağının ünite içinde buharlaşması veya köpürmesi mümkün değildir. Isıtma elemanları yağın çatlamasını önleyecek şekilde tasarlanmıştır. Soğutma suyu devresindeki ısı eşanjörünün kireç içermediği kanıtlanmıştır ve güvenilirliği ve uzun ömürlülüğü garanti edilir.

Tool-Temp yağ cihazları bir kalıp tahliye fonksiyonuna sahiptir. Vakum işletimine geçildiğinde ısı transfer maddesi genleşme tankına emilir. Genleşme tankları, geri dönüş akış hacmini absorbe edecek kadar büyüktür.

Basınçlı döküm için Tool-Temp sıcaklık kontrol ünitelerinin avantajları

Tool-Temp sıcaklık kontrol üniteleri son derece sağlam olmalarıyla öne çıkar. Üniteler, basınçlı dökümle ilişkili zorlu koşullara dayanabilir.

Dayanıklı manyetik kaplinli pompa: Tool-Temp tarafından geliştirilen manyetik kaplinli pompa, agresif, aşındırıcı ve partikül madde ile dolu sıvılara karşı dayanıklıdır ve sağlam, yüksek performanslı bir anahtar bileşen oluşturur. Pompalar sadece Tool-Temp'in İsviçre'deki ana fabrikasında üretilmektedir.

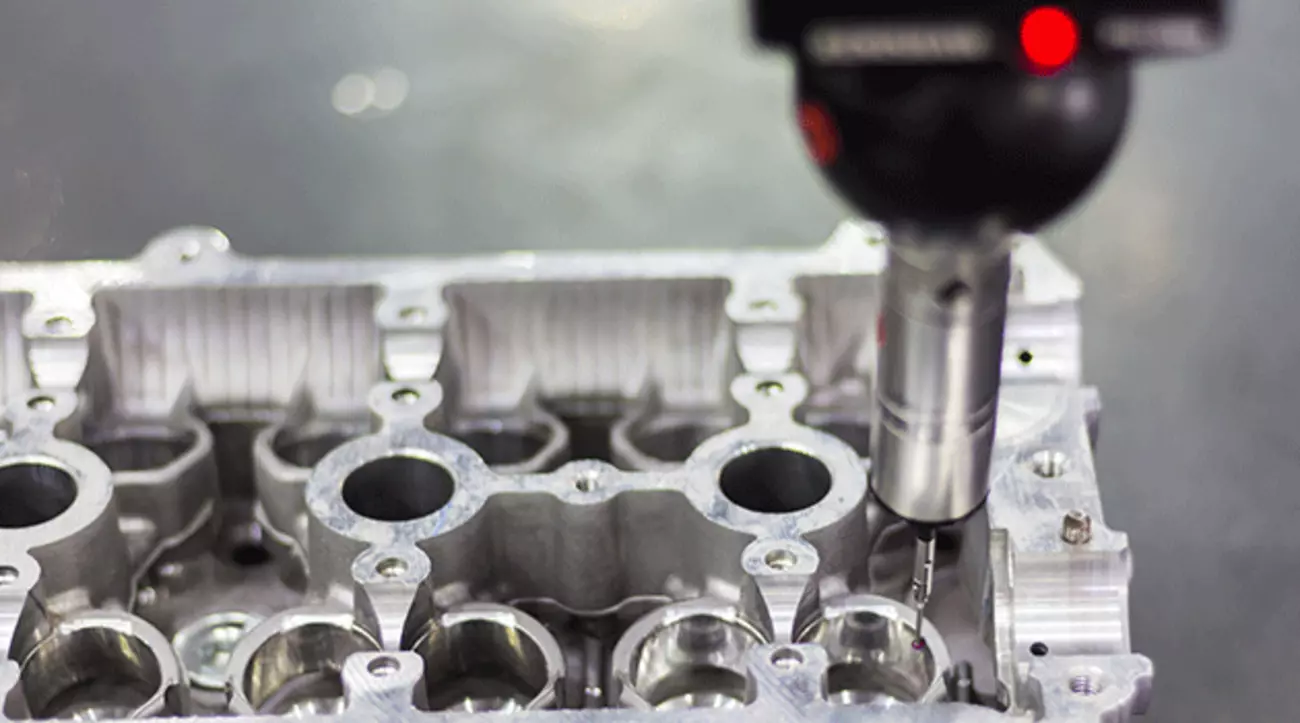

Alet üzerinde sıcaklık ölçümü: Tool-Temp sıcaklık kontrol üniteleri, tank sıcaklığına veya takım sıcaklığına göre düzenleme yapabilir. Dijital akış ölçümleri ve basınçlar ünite üzerinde net bir şekilde görüntülenir ve yeniden üretilebilir üretim kalitesi için önemli bir parametre görevi görür.

Yağ ile ısıtma ve soğutma çok yüksek sıcaklıklara izin verir ve bu nedenle kalıpta daha az malzeme stresi oluşturur. Bununla birlikte, yağ sıcaklık kontrol ünitelerinin kullanımı, yeterli yağın dolaşabilmesi ve optimum ısı transferinin garanti edilebilmesi için daha büyük kalıp kanalları gerektirir. Yağın suya kıyasla daha düşük ısı transfer katsayısı ve dolayısıyla daha düşük ısı transferi, daha yüksek sıcaklık kontrolü ile telafi edilir. Magnezyum işlenirken yağ, kanıtlanmış ve teknik olarak güvenilir tek alternatiftir.

Tool-Temp yağ sıcaklık kontrol ünitelerinin avantajları - basınçlı dökümde kullanım için pompalar

Tool-Temp tarafından kullanılan pompalar, sıcaklık kontrol ünitelerinde gerekli olan teknik özellikler için özel olarak tasarlanmıştır. Malzeme değerlendirmesi aşağıdaki hususlar göz önünde bulundurularak yapılmıştır: yabancı cisimler girdiğinde iyi acil durum çalışma özellikleri, özellikle klorüre karşı kimyasal direnç ve kuru çalışma durumunda davranış. Bu açılardan bronz, V2A veya pirinç gibi alternatif malzemelere göre büyük avantajlara sahiptir. Bu nedenle, pompa malzemesi olarak çoğunlukla bilinçli bir şekilde bronz kullanmaya karar verdik.

Tarafımızdan geliştirilen ve üretilen bronz pompalar, gereksinimlere bağlı olarak mekanik salmastralı veya salmastrasız manyetik kaplinli olarak mevcuttur. Mekanik salmastralı pompaların belirleyici avantajı, metalik parçacıklara ve ortamdaki kirlenmeye karşı dirençleridir. Manyetik kaplinli pompalar sızdırmazdır, aşınmaya dayanıklıdır ve bakım gerektirmez. Salmastrasız manyetik tahrik sayesinde sızıntı yapmazlar ve hiçbir ortam kaçamaz.

Tool-Temp pompaların genel avantajları: Sağlam malzeme seçimi, büyük boyutlu miller ve rulmanlar, maksimize edilmiş boşluk kütleleri ve ortamdaki kirlenmeye karşı artırılmış direnç, optimum malzemelendirme, büyük boyutlu motorlar ve termal direnç sayesinde elektromekanik olarak dayanıklıdır.

Pompa sistemlere entegre edilmiştir ve çalışma koşullarında güvenilir çalışmayı sağlamak ve pompanın kavitasyonunu önlemek için tasarlanmıştır.

Tool-Temp yağ sıcaklık kontrol ünitelerinin avantajları - sağlam ve geniş boyutlu tasarım

Tool-Temp sıcaklık kontrol üniteleri muhafazakar bir şekilde tasarlanmış ve üretilmiştir. Isıtıcılarımız düşük yüklüdür, böylece ısıtıcılardaki yüzey sıcaklığı mümkün olduğunca düşük olur. Buna ek olarak, yağ ısıtıcılardan yüksek hızda akar. Bu iki önlem, ısı transfer yağının aşırı ısınmasını ve cihaz içinde aşırı eskime veya çatlamayı önler.

Yağ cihazlarımız basınçlı olmadığından, sistem ve uygulama üzerinde "sadece" etkili pompa basıncı etki eder. Basınçlı yağ sistemlerinde, inert gaz örtüsünden (örn. nitrojen) kaynaklanan ek basıncın cihazı ve tüketicileri etkileme riski vardır. Bu durum hortumlar, boru tesisatı ve temperleme ünitesindeki valfler gibi çeşitli bileşenlerde daha fazla aşınma ve yıpranmaya yol açabilir.

Tool-Temp yağ sıcaklık kontrol ünitelerinin avantajları - Kireçsiz ısı eşanjörü

Tool-Temp yağ cihazlarındaki ısı eşanjörleri, soğutma aktif olmadığında kendilerini boşaltacak şekilde tasarlanmıştır. Bu, kireç oluşumunu önemli ölçüde azaltır ve tam soğutma kapasitesi uzun bir süre boyunca korunur. Soğutma suyu çıkış hattındaki bir geri dönüşsüz klape, tahliye geri basınçtan arındırılmadığında geri akan su nedeniyle soğutma devresinde kireç ve kir birikintilerini de önler.

Tool-Temp cihazlarındaki güvenlikle ilgili bileşenler şunlardır:

- Sıcaklık kontrolörü

Sıcaklık kontrol cihazı, sıcaklık sensörü ile birlikte mevcut yağ sıcaklığını kaydeder. Gerçek sıcaklık, belirlenen ayar noktası ile karşılaştırılır. Kontrolör, ayar noktası sıcaklığına ulaşmak için bir ısıtma veya soğutma komutu gönderir. Sıcaklık kontrol cihazında maksimum sıcaklık tanımlanabilir ve belirlenebilir. Bu değer aşılırsa, elektronik emniyet termostatı tetiklenir, daha fazla ısıtma komutu gönderilmez ve bir uyarı ışığı etkinleştirilir. Bu, cihazı aşırı ısınmaya karşı elektronik olarak korur. - Mekanik emniyet termostatları

Cihazlarımız ayrıca kapiler tüp termostatlarla aşırı sıcaklığa karşı korunmaktadır. Mekanik bir emniyet termostatı, izin verilen maksimum sıcaklıktan +5°C daha yükseğe ayarlanmıştır. Bu emniyet termostatı yanıt verirse, tüm ısıtıcılar devre dışı bırakılır. Sıcaklık herhangi bir nedenle yükselmeye devam ederse, ikinci mekanik emniyet termostatı tetiklenir ve cihazı kapatır veya ana kontaktör K1 devre dışı kalır. Bu ikinci kılcal boru termostatı standart olarak maksimum sıcaklığın +10°C üzerine ayarlanmıştır.

Su soğutma ünitelerine mekanik emniyet termostatları da monte edilir. Bunlardan biri aşırı sıcaklığa karşı, diğeri ise minimum çalışma sıcaklığına karşı koruma sağlar (donmaya karşı koruma termostatı). Donmaya karşı koruma termostatı, cihazı su devresinin donmasına karşı korur. - Devre kesici

Tool-Temp sıcaklık kontrolü ve su soğutma üniteleri devre kesicilerle donatılmıştır. Devre kesiciler, kabloları aşırı akım nedeniyle ısınmanın neden olduğu hasarlardan korumak için kullanılır. Devre kesiciler ayrıca bir kısa devre sonucunda da açılır. Akımın içinden geçtiği bir elektromıknatıs tarafından birkaç milisaniye içinde kapatılırlar. Devre kesiciler bir kez tetiklenirse, manuel olarak sıfırlanmaları gerekir. - Ana şalter

Satış programımızdaki tüm cihazlarda bir ana şalter bulunmaktadır. Ana şalter acil kapatma veya acil durdurma işlevini yerine getirir. Ana şalter cihazlarımızın güç kaynağıyla bağlantısını tamamen keser. TT-708 Y gibi bazı büyük cihazlarda ana şalter aynı zamanda aşırı akım koruması sağlayarak sistemi korur. Ana şalterlerimiz manuel olarak çalıştırılır. - Çift seviyeli izleme

Tool-Temp yağ cihazlarında minimum ve maksimum dolum seviyeleri izlenir. Bu amaçla, iki şamandıra genleşme kabındaki ilgili yağ hacimlerini ölçer. Dolum seviyesi çok düşükse, gösterge lambası yanar ve operatöre minimum dolum seviyesine ulaşıldığını bildirir. Pompa, kuru çalışmasını önlemek için çalışmayı durdurur. Seviye tekrar yeterli veya izin verilen seviyeye ulaştığında gösterge lambası söner ve cihaz veya pompa otomatik olarak çalışmaya başlar. Dolum seviyesi çok yüksekse, ek bir gösterge lambası yanar ve cihazın taşmasını önler. Dolum seviyesi boşaltılarak düşürüldüğünde, lamba söner ve pompa otomatik olarak yeniden başlar.

Basınçlı su üniteleri, küçük bir ısı değişim yüzeyine sahip küçük kalıp kanalları için de kullanılabilme avantajını sunar. Bu, kalıptaki sıcaklık farklarını iyileştirir, ancak yine de kalıplarda gerilmelere ve dolayısıyla gerilme çatlaklarına yol açabilir. Kalıp sıcaklığının bir sonucu olarak basınçlı döküm makinesini çalıştırırken oluşan hurda, soğuk suya kıyasla önemli ölçüde azalır. Daha yüksek ısı kapasitesi ve daha iyi ısı transferi nedeniyle su, soğutmada önemli avantajlara sahiptir ve böylece çok küçük kalıp kanalları sorununa olumlu bir şekilde karşı koyar.

Basınçlı su ile magnezyum işlenirken bu sistemin kullanılmadığından emin olmak çok önemlidir. Sızıntı yapan bir kalıp, sıvı magnezyumun tutuşmasına ve ardından büyük hasara yol açabilir. Magnezyum ve su, patlamalar da dahil olmak üzere şiddetli kimyasal reaksiyonları tetikler ve hem kalıba hem de makineye zarar verir.

Tool-Temp basınçlı su sistemlerinin avantajları - Güvenli ve sağlam tasarım

Tool-Temp sıcaklık kontrol üniteleri muhafazakar bir şekilde tasarlanmış ve üretilmiştir. Isıtıcılarımız düşük yüklüdür, böylece ısıtıcılardaki yüzey sıcaklığı mümkün olduğunca düşük olur. Buna ek olarak, ortam ısıtıcılardan yüksek hızda akar ve minimum dolum seviyesi izlenir. Dolum seviyesi çok düşükse, gösterge lambası yanar ve operatöre minimum dolum seviyesine ulaşıldığını bildirir. Pompa, kurumasını önlemek için çalışmayı durdurur. Cihaz, yeterli seviyeye ulaşılana kadar soğutma suyu girişinden otomatik olarak doldurur. Ekran söner ve pompa otomatik olarak yeniden başlar. Tool-Temp, sağlam yapı açısından kendisinden en yüksek talepleri yerine getirir. Özellikle basınçlı su sistemlerinde sadece sağlam boru bağlantıları kullanılır. Bunlar Sulgen'deki fabrikada yüksek otomasyonlu bükme makinelerinde üretilmektedir. Gövde, cihaza kir girmesini önlemek için tamamen kapatılmıştır. Tasarım aşamasından itibaren materyalizasyona odaklanılmaktadır. Su ile temas eden tüm noktalarda tavizsiz bir şekilde paslanmaz çelik kullanılmaktadır.

Tool-Temp cihazları, yanlış çalışma durumunda tetiklenen emniyet valfleri sayesinde ek proses güvenliği sunar. Sistem basıncı çok yüksekse bir emniyet valfi açılır. Basınç soğutma suyu çıkışına yönlendirilir. Basınç yükselmeye devam ederse, ikinci bir emniyet valfi açılarak basıncı atmosfere bırakır.

Güvenlikle ilgili aşağıdaki unsurlar da Tool-Temp'in tüm basınçlı su cihazlarında bulunur:

- Çek valf, devredeki basıncın su şebekesi basıncından daha yüksek olması durumunda suyun geri akmasını önler.

- İki emniyet valfi basınç artışını izler. İlk valf ısıtıcıları kapatır, ikinci valf ise basınç çok yüksekse devreyi açar ve bir basınç düşüşüne zorlar.

- Basınç göstergeleri hem sistem basıncını hem de pompa basıncını gösterir.

- Debi ölçer, tüketiciye giden sirkülasyon ortamının dolaşımını izler.

- Basınç tahliye fonksiyonu, cihazın tüketici ile bağlantısı kesilmeden önce sıcaklık kontrol devresinin basıncının düşürülmesini sağlar. Cihazın basıncı düşürüldüğünde (solenoid valf açık), tüketici 80 °C'nin altında emme ile boşaltılabilir.

Su mu yoksa yağ ısıtma ve soğutma ünitelerinin mi daha iyi bir çözüm olduğu sorusu söz konusu olduğunda, uzman görüşleri farklılık göstermektedir. Her iki cihaz türünün de üreticisi olarak, yağ sıcaklık kontrol sistemlerinin kullanımında daha fazla avantaj görme eğilimindeyiz. Bunun nedeni kısmen kalıbın daha uzun ömürlü olması, kısmen de yağlı ısıtma ve soğutma ünitelerinin bakımının daha kolay olmasıdır. Yağla ilgili daha büyük kalıp kanallarının dezavantajı, kalıp tasarımı aşamasında ve uygun kalıp konseptleriyle giderilebilir.

Yağ cihazlarının kullanımı, yüksek kalıp sıcaklıklarında birçok avantaj sunar:

- Daha yüksek çalışma sıcaklıkları

- Sıcaklık farklılıkları nedeniyle daha az voltaj

- Daha uzun kalıp ömrü

- Daha düşük bakım maliyetleri

Ancak, bir yağ sıcaklığı kontrol ünitesinin bu avantajlardan gerçekten yararlanabilmesi için, kalıp içinde yeterli akışkan sirkülasyonu olmalıdır. Bu nedenle, tüm Tool-Temp üniteleri bir akış ölçüm sistemi ile donatılmıştır.

Basınçlı döküm parçaların çoğunluğunun ısıtılması veya soğutulması, basınçlı döküm parçanın kütlesine bağlıdır. Küçük parçalar ağırlıklı olarak ısıtılır ve büyük parçalar soğutulma eğilimindedir. Tool-Temp cihazları, yağın aşırı ısınmasını önlemek ve böylece hızlı yaşlanmaya karşı koymak için ısıtıcının yüzey yükü (W/cm2) çok düşük olacak şekilde tasarlanmıştır.

Isı eşanjörleri, soğutma işlemi tamamlandıktan sonra kendilerini boşaltacak ve bu nedenle kireçlenmeyecek veya kirlenmeyecek şekilde inşa edilmiş ve tasarlanmıştır. Pompalar için mekanik salmastralı geleneksel pompalar ile salmastrasız manyetik akuple pompalar arasında seçim yapabilirsiniz.

Yağlar söz konusu olduğunda, mineral yağ bazlı ısı transfer sıvıları ile sentetik ısı transfer sıvıları arasında bir ayrım yapılır. Mineral yağ bazlı yağlar yaklaşık 270°C'ye kadar kullanılabilir. Sentetik yağların çoğu maksimum 320°C'ye kadar çalışma sıcaklığına ulaşır. 320°C ila 360°C sıcaklık aralığında, deneyimler sadece birkaç ısı transfer akışkanının hala mevcut olduğunu göstermiştir. Tool-Temp, sentetik ısı transfer sıvısı Marlotherm SH'ye ek olarak, şirket içi ısı transfer sıvısı TOOL-THERM SH3'ü önermektedir. TOOL-THERM SH3, 360°C'ye kadar olan sıcaklıklarda bile oldukça dayanıklı olan mineral yağ bazlı bir ısı transfer sıvısıdır.

Termal yağlar kullanılırken, boru tesisatında ve özellikle tank alanında > 250°C sıcaklıklarda kok benzeri tortular oluşabileceği unutulmamalıdır. Bu tür kalıntılar mevcut olduğunda, yağlar daha çabuk eskir ve asidik hale gelir. Aynı zamanda, ortaya çıkan çatlak ürünleri1 viskoziteyi ve parlama noktasını düşürdüğü için tutuşmaları daha kolaydır. Tool-Temp, kullanılan yağın kalitesinin düzenli olarak kontrol edilmesini ve gerekirse değiştirilmesini önerir.

Alüminyum, çinko ve magnezyumdan yapılmış döküm parçaların üretiminde, takım kalıbındaki termal süreçlerin kontrol edilmesi, işlemenin verimliliği ve kalitesi için çok önemlidir. Sabit bir ısı dengesi ve kalıp yüzeyindeki en yüksek sıcaklığın azaltılması, örneğin gerilme çatlakları nedeniyle takım kalıbının erken hasar görmesini önler ve hizmet ömrünü önemli ölçüde artırır. Dahası, basınçlı dökümde yüksek ıskarta oranı genellikle yetersiz kalıp sıcaklığı kontrolünden kaynaklanmaktadır.

Basınçlı döküm, erimiş metalin çelik kalıplara döküldüğü veya preslendiği endüstriyel bir süreçtir. Erimiş metalin (alüminyum, çinko veya magnezyum) kalıba 1.500 ila 1.200 bar basınçla püskürtüldüğü bu tam otomatik süreç, çoğunlukla büyük seriler için kullanılır. Basınçlı dökümün avantajları, kalıplanan parçaların yüksek tekrarlanabilir doğruluğu, şekil ve et kalınlığı açısından parçaların karmaşıklığı ve yüksek maliyet etkinliğidir. Kilitleme kuvveti, sıcaklık dalgalanmaları, erimiş metal kalıba çarptığında yüksek kuvvetler nedeniyle aşınma gibi proses üzerindeki yüksek mekanik talepler, yüksek maliyetli makineler ve basınçlı döküm kalıpları gerektirir. Çeşitli tasarımlarda kalıp püskürtme makineleri, kalıbı temperlemek için ısıtma ve soğutma üniteleri, çıkarma cihazları ve ejektörler gibi gerekli çevre birimleri, sürecin yüksek derecede otomasyonuna neden olur. Tool-Temp, bu çok zorlu süreçte müşterilerini koşullara özel olarak uyarlanmış ısıtma ve soğutma üniteleri ile desteklemektedir. Bu karmaşık kalıplar su veya yağ ile soğutulabilir. Tool-Temp'in geniş ürün yelpazesi, her iki soğutma türü için de uygun sıcaklık kontrol sistemleri sunar ve bunlar gerektiğinde makine kontrol sistemine de entegre edilebilir.

Basınçlı döküm prosesi iki proses çeşidine ayrılabilir:

- Sıcak kamaralı döküm

- Soğuk kamara basınçlı döküm

Temel fark, erimiş metalin döküm işlemine hazır hale getirildiği besleme sisteminde yatmaktadır. Proses varyantının seçimi, işlenecek malzemenin erime sıcaklığına bağlıdır.

A. Sıcak oda prosesi

Sıcak kamaralı basınçlı döküm makineleri, kalıbın sıkıştırıldığı bir pres ve dozajlama ünitesi ile doğrudan bağlantılı bir fırından oluşur. Malzeme sıvı halde bir potada eriyik olarak depolanır. Atış işlemi sırasında, basınç ünitesindeki basınç pistonu aşağı hareket eder ve eriyiği basınç odasından yükseltici kanal ve nozul aracılığıyla kalıbın boşluklarına kaydırır. Atıştan sonra basınç pistonu başlangıç konumuna geri döner. Aynı zamanda, boşluk açılır ve iş parçası ejektörler yardımıyla hareketli kalıp yarısından dışarı bastırılır. Bir döngü, iş parçasının boyutuna bağlı olarak 3 ila 9 saniye arasında sürer.

Döküm ünitesi sıvı eriyik ile sürekli temas halindedir. Döküm ünitesinin kalıplanmış parçalarını teknik sınırların ötesinde zorlamamak için, sıcak kamara prosesinde proses sıcaklığı <500° C ile sınırlandırılmıştır. Bu, sadece düşük erime noktalı metal alaşımlarının işlenebileceği anlamına gelir; çinko ve kalay bazlı alaşımlar en uygun temsilciler arasındadır. Daha yüksek sıcaklıklarda, eriyik ile döküm ünitesi arasında sürekli temas artık mümkün değildir, çünkü aşınma büyük ölçüde hızlanır, cüruf oluşumu ve yapışma nedeniyle proses güvenilirliği artık garanti edilemez ve eriyik ayrıca döküm ünitesinin kalıplanmış parçalarından difüzyon süreçleri nedeniyle kimyasal olarak kirlenir.

B. Soğuk oda süreci

Açıkça söylemek gerekirse, soğuk kamaralı basınçlı döküm makineleri sadece kalıcı kalıbın monte edildiği presleme ünitesinden oluşur ve sıvı metal ile harici olarak beslenmelidir. Her atıştan önce dozajlama manuel olarak veya bir dozajlama robotu ile bir eritme fırını aracılığıyla yapılır. Her atıştan önce, gerekli miktarda sıvı malzeme döküm odasına doldurulur. Erimiş malzeme daha sonra kalıp kapalıyken 200 m/s'ye varan hızlarda boşluğa bastırılır. Hızlı soğumanın ardından kalıp açılır ve iş parçası dışarı bastırılır. Soğuk oda prosesinde 30 saniyeden fazla döngü süreleri beklenebilir. İşlenen alaşımlar çoğunlukla alüminyum, bakır ve magnezyum bazlı alaşımları içerir. Sıcak kamara prosesinin aksine, döküm ünitesi (kamara, şişe) eriyik rezervuarından ayrılmıştır, bu nedenle termal yük döngüsel olarak kesilir. Bununla birlikte, genel proses sıcaklıkları daha yüksek bir seviyededir ve bu da hizmet ömrünü yaklaşık 50.000 ila 200.000 atışla (alüminyum) sınırlar.

C. Diğer prosedürler

İlk iki basınçlı döküm çeşidine ek olarak, diğer süreçler arasında da bir ayrım yapılabilir:

C1. Acurad süreci

Acurad prosesi, gaz inklüzyonlarının kritik olduğu kalın duvarlı iş parçaları için kullanılır. Geleneksel basınçlı dökümün aksine, eriyik düşük basınçta ve nispeten büyük çaplı bir yolluk aracılığıyla kanalize edilir. Bu, sıvı malzemenin kalıcı kalıba laminer olarak akmasını ve boşluğun eşit şekilde gazdan arındırılmasını sağlayarak malzemede daha az gaz kalıntısı oluşmasına neden olur. Kalıcı kalıp doldurulduktan sonra, ikinci bir silindir katılaşan eriyik üzerine bastırır, böylece kalan gözeneklilik azaltılır. Bu işlem, yavaş kalıp dolumu nedeniyle ince duvarlı iş parçaları için uygun değildir.

C2. Vakumlu ve yüksek vakumlu basınçlı döküm

Vakumlu basınçlı dökümde, kalıcı kalıp her atıştan önce boşaltılır. Sıvı malzeme daha sonra havasız boşluğa çekilir ve hızla katılaşır. Tahliye, erimiş malzemenin gaz içeriğini önemli ölçüde azaltır. Vakumlu basınçlı döküm, araya giren oksijen minimumda tutulduğu için kaynak yapılabilen ve ısıl işlem uygulanabilen alüminyum basınçlı döküm parçaların üretilmesini mümkün kılar.

C3. Tiksotropik basınçlı döküm

Tiksotropik basınçlı döküm, malzemenin yarı sıvı halde dökülmesini ifade eder. Bu durumda, malzemeler dış etkiler olmaksızın katı gibi davranır. Ancak malzeme kayma gerilimine maruz kalırsa akar ve kalıplanabilir hale gelir. Bu durum, belirli dar sıcaklık aralıklarında alaşımlarla çeşitli kütlelerde elde edilebilir. Tiksotropik durum sırasında malzeme özellikle elverişli bir mikro yapıya sahiptir. Taneler özellikle incedir ve malzeme döküm sırasında sıvılaşmaz, böylece hacmi büyük ölçüde değişmez, bu da büzülme gözenekliliğini önler. Bununla birlikte, bu işlemin dezavantajı, güvenilir bir şekilde işlenebilmesi için belirli bir alaşıma sahip olması gerektiğinden, hammaddenin yüksek maliyetidir. Seri işlemde sıcaklık seviyesinin hassas bir şekilde ayarlanması da çok zaman alıcıdır.

Ayırıcılar ve yardımcı malzemeler basınçlı döküm sürecinde belirleyici bir rol oynar.

Kokil döküm prosesinde, dökümlerin kalıptan kolaylıkla çıkarılabilmesi, yüksek bileşen kalitesi elde edilebilmesi ve kalıp yüzeyinin dıştan soğutulmasını sağlayabilmek için ayırıcı malzemelerin kullanılması gerekmektedir. Doğru ürünün hedefe yönelik seçimine öncelik verilmelidir. Uzatılmış püskürtme süreleri nedeniyle üretkenliğin azalması, yapıdaki gözeneklilik nedeniyle artan ıskarta oranları, kalıptan çıkarma kusurları, bileşenlerin boyanabilme yeteneğinin bozulması, kalıp boşluğunda ve kalıp çerçevesindeki ayırıcı madde kalıntıları nedeniyle artan temizleme çabası, hatta Boşluktaki metal yapışmasından dolayı üretimin durması, uygun olmayan ayırıcı maddelerin kullanılmasının bir sonucu olabilir. Alüminyum basınçlı dökümde kullanılan ayırıcı maddeler genellikle sıvıdır ve püskürtme yoluyla uygulanır. Su bazlı ve susuz ayırıcı maddeler arasında bir ayrım yapılır.

Su bazlı ayırıcılar

Su bazlı ayırıcı maddeler genellikle yağ içinde su emülsiyonlarıdır. Su, taşıyıcı bir matris görevi görür ve nispeten düşük kaynama noktası nedeniyle hızla buharlaşır ve aletin yüzeye yakın katmanını soğutur. Emülsiyon, yüksek viskoziteye sahip ayırıcı bileşenlerin eşit şekilde uygulanmasını sağlar.

Kaynakların korunmasına yönelik yeni yaklaşımın adı mikro püskürtmedir. Burada kalıp yüzeyine çok küçük bir hacim püskürtülür. Bunun avantajı, ayırma maddelerini seyreltmek için suya ihtiyaç duyulmamasıdır; bu da pahalı atık su bertarafına gerek olmadığı anlamına gelir. Ayrıca çevrim süreleri kısalır ve kalıp üzerindeki termal çevrim yükünün dikkate alınmasına gerek kalmaz. Kalıp ömrü önemli ölçüde uzatılabilir.

Susuz salım maddeleri

Burada taşıyıcı olarak düşük viskoziteli yağlar veya solventler kullanılır. Taşıyıcı maddenin ayırma etkisi suya benzer; esas olarak eşit dağılıma hizmet eder. Ancak yanıcı sıvıların sıcak kalıbın üzerine püskürtülmesi yangın ve çevre kirliliği riski oluşturur.

Parça kalitesi, kalıbın hizmet ömrü ve etkili bir basınçlı döküm prosesi açısından ayırıcı maddeler ve yardımcı malzemelerin yanı sıra, basınçlı döküm kalıbının sıcaklık kontrolü ve soğutulması da çok önemli bir rol oynar.

Günümüzde basınçlı döküm kalıplarının sadece suyla soğutulduğu ve gaz brülörleri veya kızılötesi ısıtıcılar kullanılarak ısıtıldığı uygulamalar hala mevcuttur.

Ancak teknik ve ekonomik nedenlerden dolayı ısıtma ve soğutma sistemlerinin büyük çoğunluğu 360°C'ye kadar yağ sıcaklıkları ve 180°C'ye kadar basınçlı su ile çalışan sistemler haline gelmiştir.

- Gaz brülörleri/kızılötesi ısıtıcılarla ısıtma, soğuk suyla soğutma

- 360°C'ye kadar ısı transfer yağı ile ısıtma ve soğutma

- 160°C veya 230°C'ye kadar basınçlı su cihazlarıyla ısıtma ve soğutma

Bu sıcaklık kontrolünün en büyük dezavantajı, büyük sıcaklık farkları ve bunun sonucunda takımda ortaya çıkan malzeme gerilimleridir. Bu, aletin kullanım ömrü üzerinde olumsuz bir etkiye sahiptir ve üretime her ara verildiğinde aletin tekrar istenen sıcaklığa getirilmesi gerekir. Sonuç olarak, başlatma süreleri daha uzundur ve reddetme oranları önemli ölçüde daha yüksektir. Çoğu durumda bu varyant, kalıp kanallarının çok küçük olması ve dolayısıyla sıcaklık kontrol sistemlerinin kullanılmasının imkansız olması durumunda seçilir.

Sıcaklık kontrol cihazlarıyla sıcaklık kontrolü, ister su ister yağ ile olsun, bu modele göre birçok açıdan avantajlar sunar.

Şimdi iletişime geçin

Size nasıl yardımcı olabiliriz?