Les thermorégulateurs Tool-Temp garantissent le plaisir du chocolat suisse

Les thermorégulateurs Tool-Temp garantissent le plaisir du chocolat suisse

Tool-Temp AG a discuté avec M. Robin Auer, responsable marketing de Chocolat Stella Bernrain, de la fabrication du chocolat – de la récolte des fèves de cacao au contrôle crucial de la température du chocolat, ainsi que des développements et des innovations dans la fabrication du chocolat.

Le fabricant suisse de chocolat haut de gamme, Chocolat Stella Bernrain, réalise des spécialités de chocolat de haute qualité pour des clients d’entreprises du monde entier. Dans ce processus, les équipements de régulation de température Tool-Temp sont utilisés, ce qui simplifie le processus de fabrication et contribue à améliorer la qualité de production. Fondée en 1932, Chocolat Stella Bernrain, basée à Kreuzlingen et Giubiasco, en Suisse, accorde une grande importance à la durabilité tant dans l’approvisionnement en matières premières que dans la production, et s’engage envers la véritable qualité suisse de ses spécialités chocolatières.

1. Comment Chocolat Stella Bernrain s’est-elle développée au cours de ses plus de 90 ans d’existence?

Chocolat Bernrain AG a été fondée en 1932 en tant que manufacture et a été progressivement développée en une entreprise de production industrielle. En 1980, Chocolat Stella SA, basée à Giubiasco, a été reprise par Chocolat Bernrain AG. Depuis lors, les entreprises travaillent ensemble sous le nom de Chocolat Stella Bernrain. Depuis 2007, l’entreprise familiale est dirigée par Monica Müller, de la troisième génération de la famille propriétaire. Sous sa direction, une nouvelle usine a été construite à Giubiasco en 2013, et une extension a été réalisée à Kreuzlingen en 2021, doublant ainsi la surface de production existante. Aujourd’hui, l’entreprise emploie environ 200 personnes sur les deux sites.

2. Dans quels domaines la gamme de produits a-t-elle changé au fil du temps, et quels produits chocolatiers innovants proposez-vous aujourd’hui?

L’entreprise a commencé avec seulement quelques produits chocolatiers et a progressivement élargi sa gamme au fil du temps. Stella Bernrain a toujours fait preuve d’innovation. Dès 1991, l’entreprise s’est engagée en faveur d’une production durable et a lancé les premiers chocolats certifiés bio et équitables sur le marché. Ces dernières années, divers chocolats vegan ont été développés avec succès. Actuellement, des solutions d’emballage durable sont particulièrement demandées. Chocolat Bernrain propose par exemple des films compostables. De plus, des efforts sont faits pour réduire les matériaux d’emballage, en emballant les produits classiquement en deux couches dans une seule couche. Les matériaux d’emballage à base de papier utilisé à cet effet offre les mêmes propriétés d’étanchéité indispensables que les produits traditionnels.

3. Pourquoi le respect de la température optimale du chocolat est-il crucial pour le produit final?

Le respect de la température optimale est extrêmement important dans la fabrication du chocolat. Cela peut influencer la texture, la brillance et le goût du produit fini. Un contrôle précis de la température garantit que le chocolat a la consistance parfaite et brille correctement. De plus, la bonne température aide le chocolat à développer tous ses arômes, le rendant ainsi vraiment délicieux. En bref, le contrôle de la température est essentiel pour produire le meilleur chocolat possible que tout le monde aimera déguster.

4. Quelle est l’importance des thermorégulateurs Tool-Temp pour vos processus quotidiens ou pour les exigences de qualité de vos produits?

Nous utilisons les thermorégulateurs pour chauffer une partie de nos conches et pour faire fondre des blocs de masse de cacao. Dans ce processus, un contrôle précis de la température, tel que décrit, est très important pour garantir la haute qualité de nos produits.

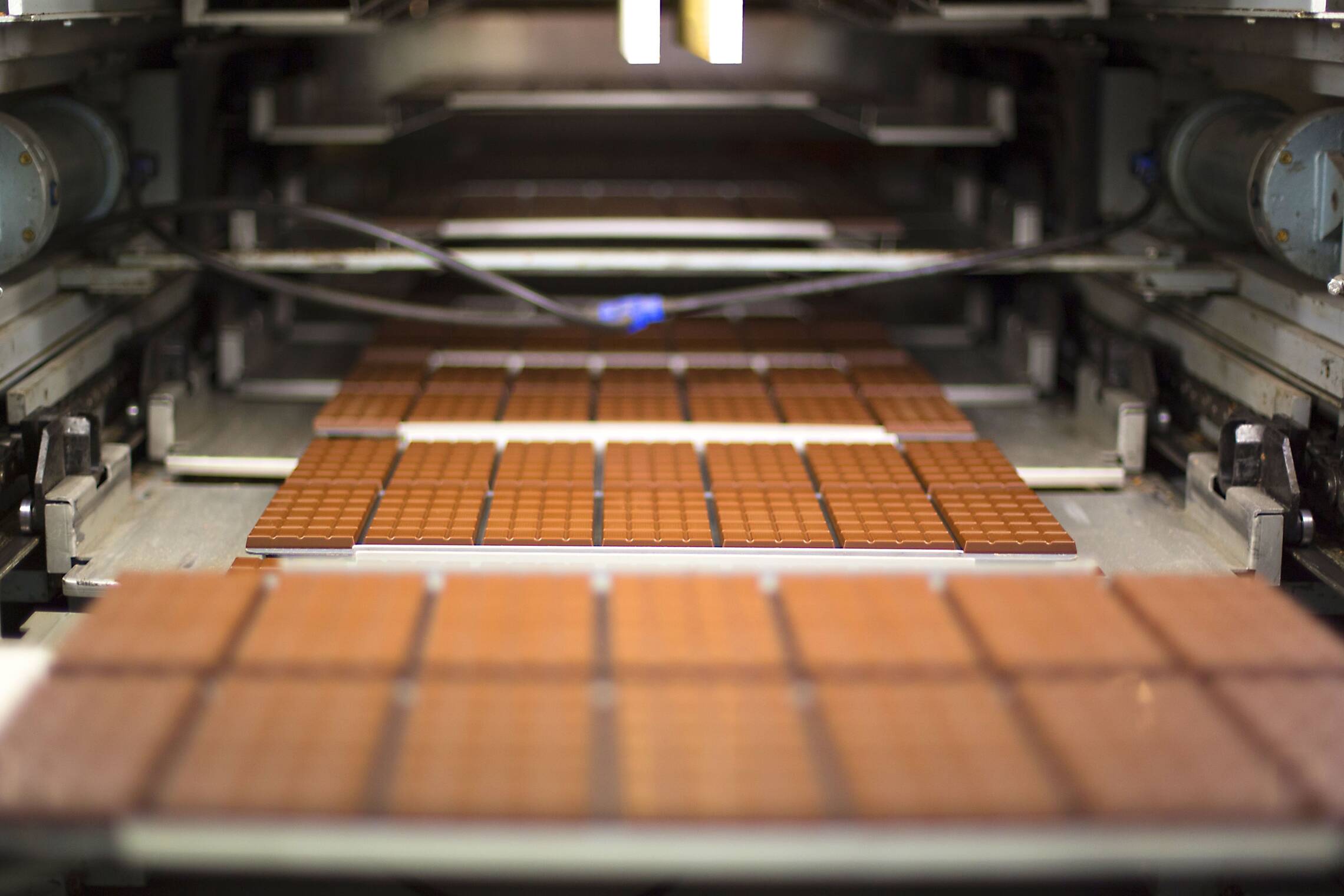

Fabrication de tablettes de chocolat chez Chocolat Bernrain AG.

Fabrication de chocolat chez Chocolat Bernrain AG.

5. Combien de temps cela prend-il approximativement, de la récolte du cacao à la réalisation d’une praline de chocolat qui arrive chez le client?

De la récolte du cacao à la réalisation d’un chocolat qui arrive chez le client, cela peut prendre près d’un an. La récolte du cacao a lieu deux fois par an. Après la récolte, il peut s’écouler plusieurs semaines à plusieurs mois avant que le cacao ne soit acheminé à l’usine pour y être transformé, en fonction des moyens de transport et de la demande. La production réelle de chocolat dure entre 24 et 72 heures, selon la durée de conchage du chocolat. Le processus final de coulée en tablettes ou en pralines est très court, car nous pouvons couler plus de 1 500 kg de chocolat par heure en tablettes de chocolat.

6. Combien d’heures par jour les thermorégulateurs Tool-Temp sont-ils en fonctionnement?

Les équipements pour les conches sont en fonctionnement 24 heures sur 24. Le thermorégulateur de température pour le fondoir s’arrête automatiquement à la fin du cycle. Cela a été très facile à mettre en œuvre, car les équipements ont un démarrage/arrêt à distance.

7. Y a-t-il autre chose que vous aimeriez ajouter sur votre expérience avec les thermorégulateurs Tool-Temp?

«Nous sommes très satisfaits des équipements. Le service client est excellent et nous recevons toujours des réponses très détaillées à nos questions. « En cas de réparation, un technicien intervient rapidement sur place», déclare M. Roger Näf, responsable technique, à propos de l’utilisation des thermorégulateurs Tool-Temp dans votre production.

Un coup d'œil dans les coulisses du développement

Un coup d'œil dans les coulisses du développement

L’année dernière, Tool-Temp a présenté la ligne de produits MATIC lors de plusieurs salons internationaux. Il s’agit d’une gamme intelligente de thermorégulateurs qui répondent à toutes les exigences des environnements de production automatisés.

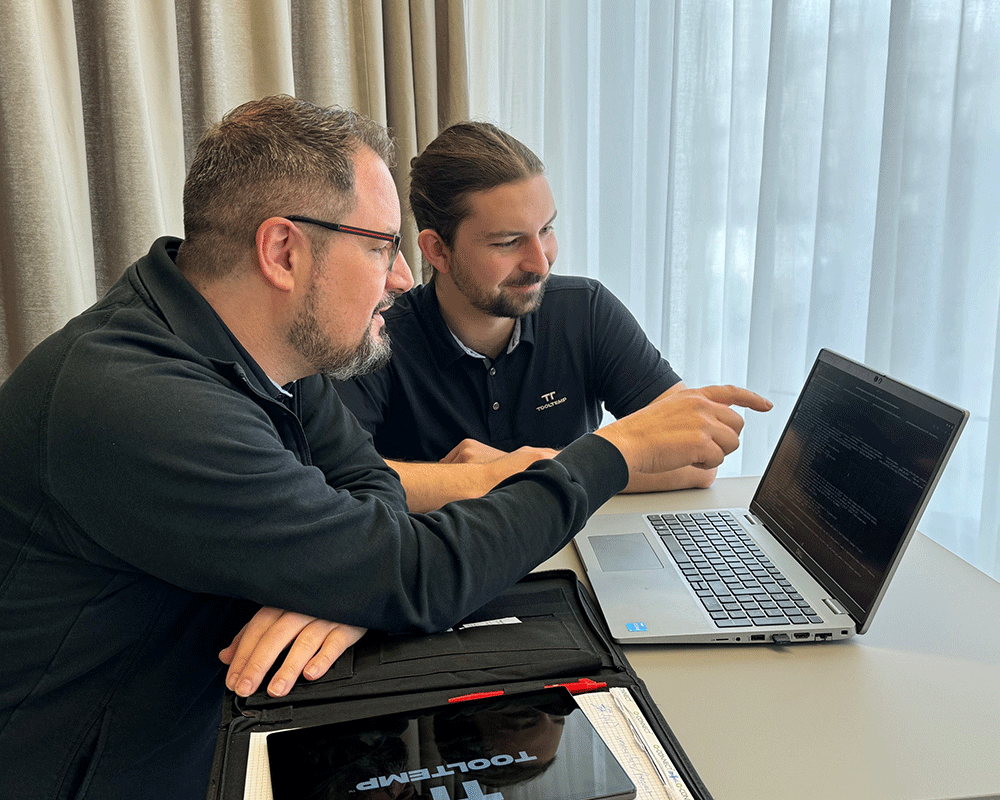

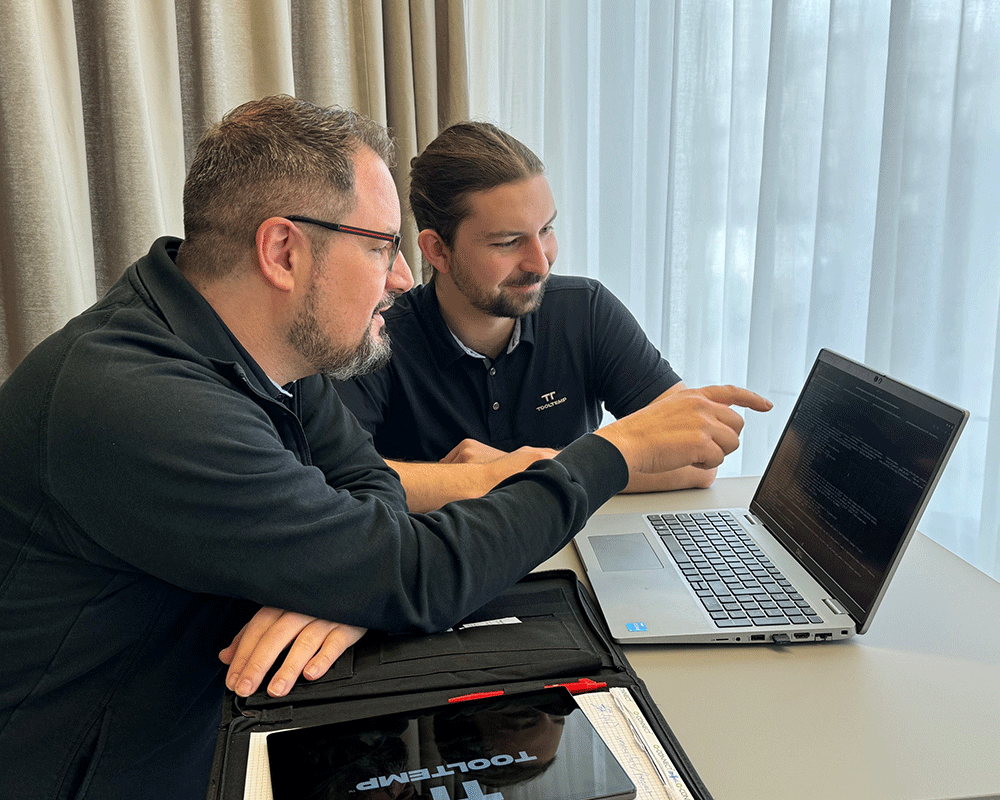

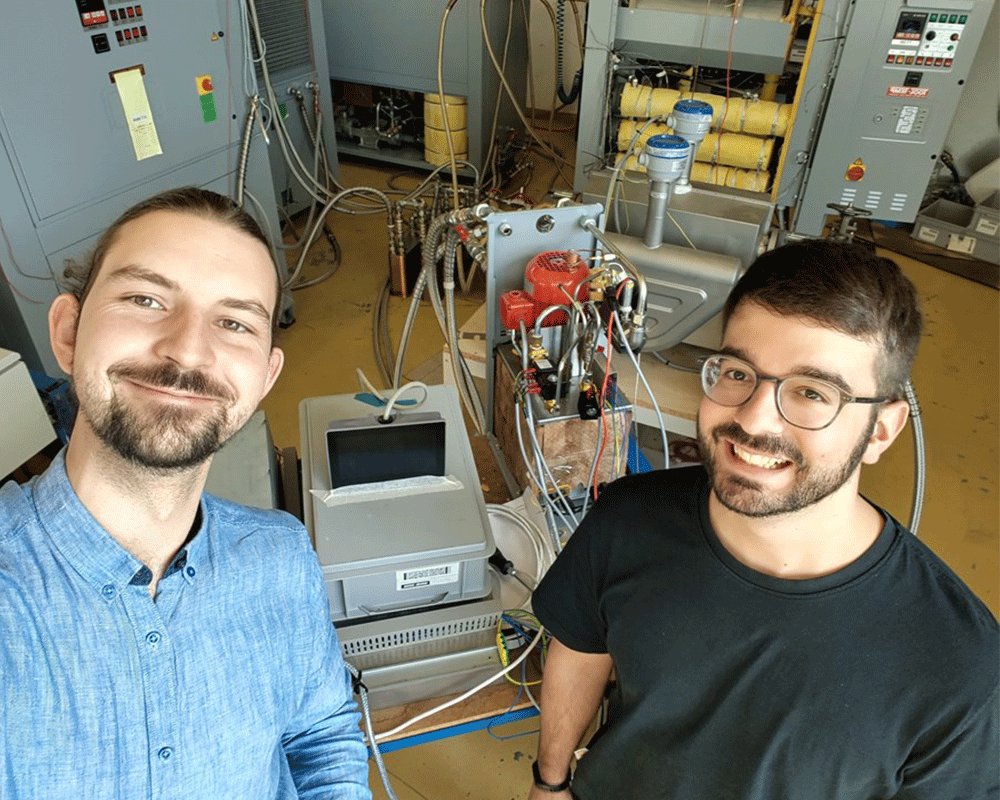

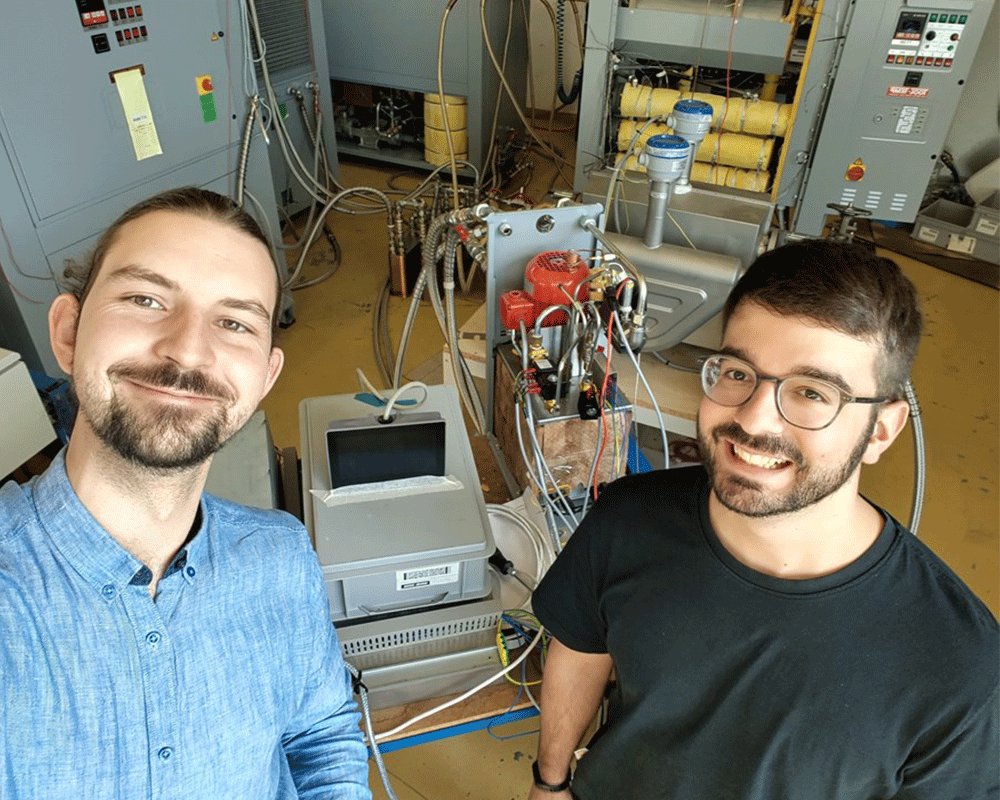

Toute notre équipe de développement, dirigée par Jonas Asprion, Chief Technology Officer (CTO), a réalisé un travail remarquable. Dans cette interview, nous vous proposons de jeter un coup d’œil dans les coulisses du développement. Roger Loriol et GianAndrea Müller sont deux de nos esprits créatifs à l’origine de la ligne de produits MATIC. Ils parlent des défis techniques et du processus de développement de la ligne de produits MATIC et donnent un aperçu du travail dévoué de notre personnel de développement, qui travaille jour après jour pour obtenir le meilleur de la technologie sur nos thermorégulateurs.

Roger Loriol est responsable du développement de l’interface utilisateur (IU) de la nouvelle série MATIC depuis 2022 et s’occupe également de l’expérience utilisateur (UX). Outre la programmation proprement dite, il s’occupe également du concept d’exploitation.

GianAndrea Müller travaille sur le contrôleur des thermorégulateurs depuis son arrivée dans l’entreprise. Cela implique une compréhension physique fondamentale du fonctionnement de tous les types d’équipement. C’est la base du développement de la logique de fonctionnement et des algorithmes de commande de la nouvelle ligne MATIC et de leur mise en œuvre sur le contrôleur IRIS.

Que sont exactement l’interface utilisateur (IU) et l’expérience utilisateur (UX)? Comment affectent-elles la facilité d’utilisation de l’appareil?

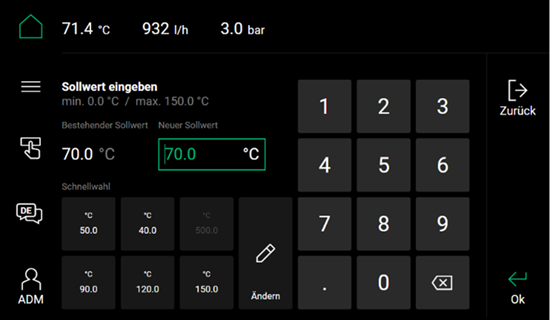

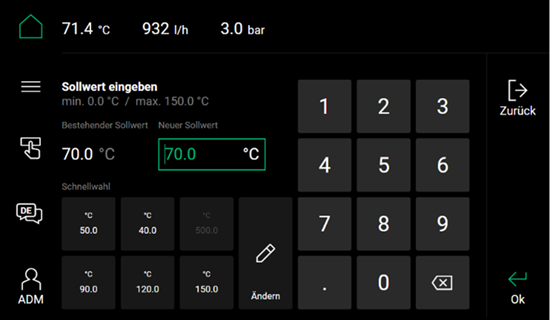

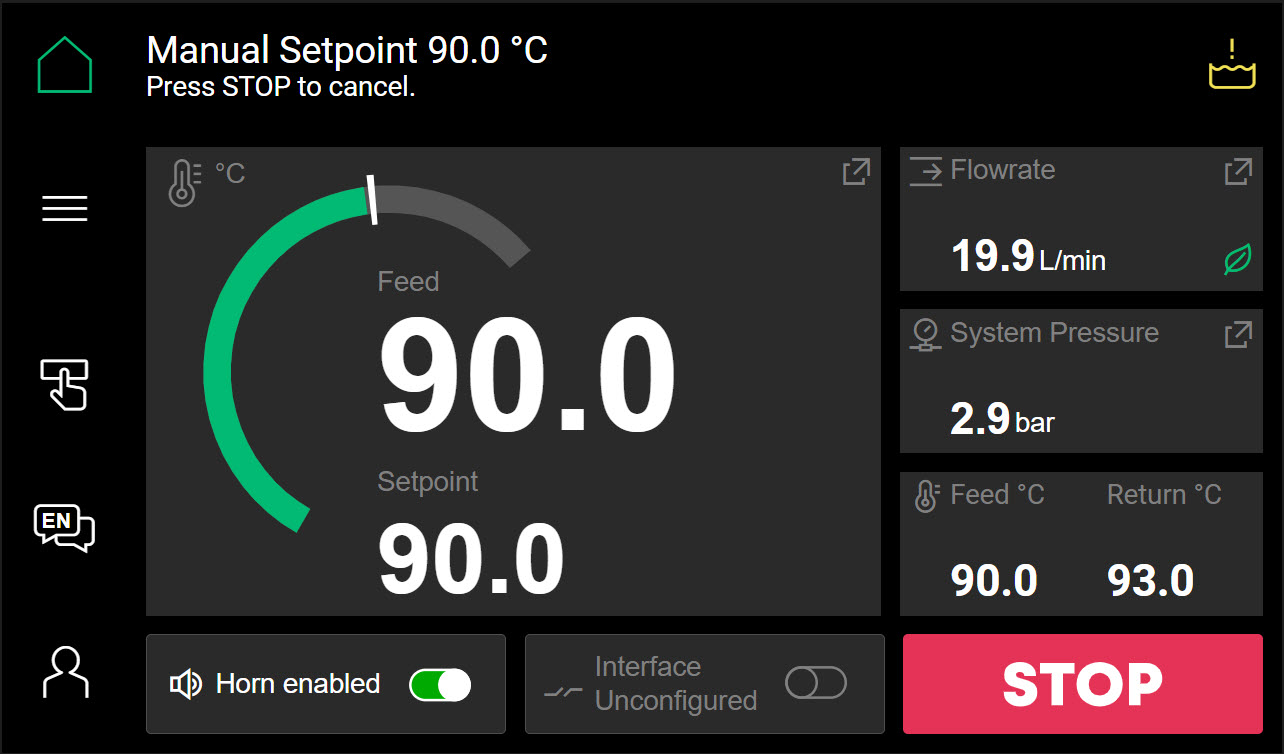

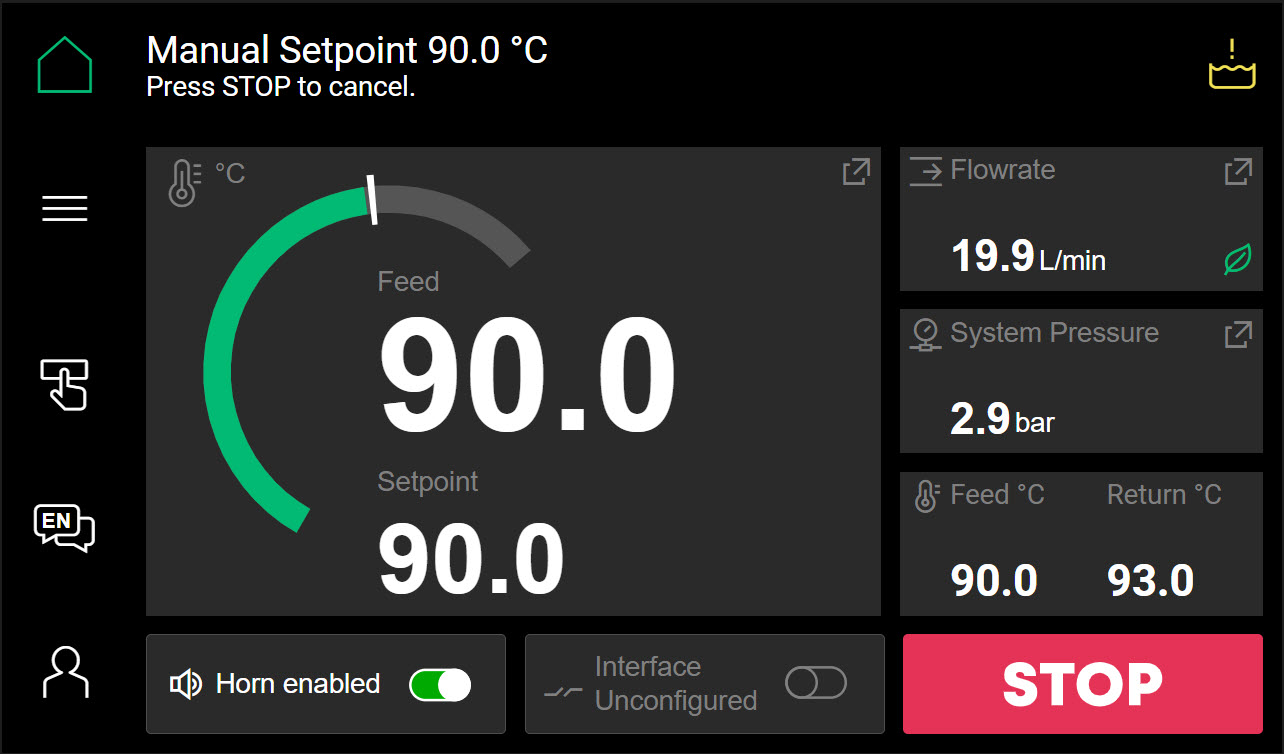

IU signifie « interface utilisateur ». L’IU est l’interface par laquelle l’utilisateur interagit avec une machine ou un site web. Dans le cas de nos machines, il s’agissait auparavant de la porte de l’armoire avec le contrôleur et tous les interrupteurs et voyants. Aujourd’hui, un écran tactile permet de contrôler toutes les fonctions de la machine. UX peut être traduit par « expérience de l’utilisateur ». L’UX fait référence à l’ensemble des impressions d’un utilisateur lorsqu’il interagit avec un produit. L’interface utilisateur joue un rôle crucial à cet égard. Le design UX vise à rendre l’expérience utilisateur aussi positive, efficace et satisfaisante que possible.

Nous avons toujours reçu des commentaires positifs sur le fonctionnement de nos appareils – simple et direct. Nous voulions qu’il en soit toujours ainsi avec le nouveau contrôleur IRIS de la gamme MATIC. C’est pourquoi, lors du développement de l’interface utilisateur, nous nous sommes toujours concentrés sur un fonctionnement simple et intuitif afin de créer une expérience positive.

Comment s’est déroulé le processus de développement de l’interface utilisateur?

Nous avons commencé par interroger quelques clients de longue date. Ces entretiens ont révélé des possibilités intéressantes afin de combler des lacunes dans les fonctionnalités existantes. Les clients ont réagi très positivement à cette expérience.

La deuxième étape a consisté à développer les bases de la nouvelle interface utilisateur. Cela a généré de nombreuses idées sur la manière de rendre les fonctions avancées des unités MATIC et du nouveau contrôleur faciles à utiliser.

Comment la convivialité de l’interface utilisateur a-t-elle été testée ?

Une fois la phase de conception terminée, nous avons présenté une première version de l’interface utilisateur à plusieurs utilisateurs tests et avons intégré leurs précieux commentaires dans la suite du développement. En collaboration avec la direction, nous avons également procédé à des tests en ligne auprès de nos succursales. Enfin, la version de démonstration de l’interface utilisateur a également été présentée à nos clients lors de différents salons.

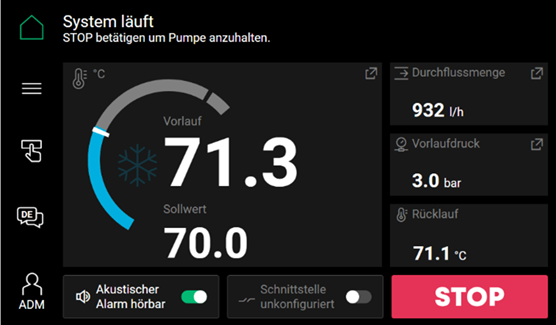

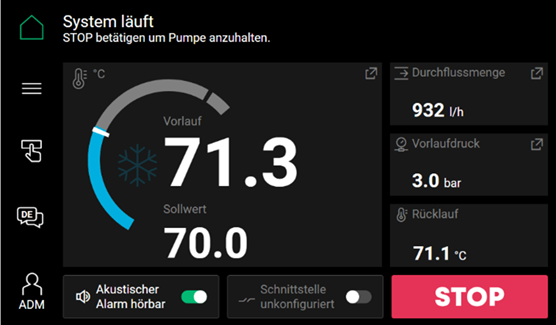

Deux exemples de l’interface utilisateur du nouveau contrôleur

En quoi le nouveau contrôleur IRIS est-il si différent?

La principale différence réside dans l’intelligence centralisée. Cela signifie que toutes les informations des capteurs sont regroupées et combinées. Le convertisseur de fréquence installé de série sur les modèles MATIC est également entièrement intégré dans notre système de contrôle. Cela nous permet de surveiller en permanence et de mieux contrôler l’appareil. Comme l’ensemble du système de commande est modulaire et dispose de réserves de puissance de calcul, nous sommes prêts à faire face aux nouvelles exigences qui pourraient survenir à l’avenir.

Que fallait-il faire pour y parvenir?

En ce qui concerne la technologie de contrôle, nous avons d’abord eu besoin d’une compréhension claire de nos appareils. Pour ce faire, j’ai dérivé la logique de fonctionnement actuelle de nos schémas électriques, créé des schémas fluidiques pour tous les appareils de la série MATIC et défini une campagne de mesure complète, que nous avons pu mettre en œuvre avec le soutien actif de Jonas Asprion (CTO) et de la production. Nous avons utilisé ces données de mesure et les corrélations physiques pour créer un modèle de simulation mathématique de nos appareils et de nos applications potentielles. Ce « jumeau numérique » nous permet désormais de tester différentes conditions de fonctionnement en quelques secondes, ce qui prendrait autrement des jours et des semaines avec un dispositif d’essai.

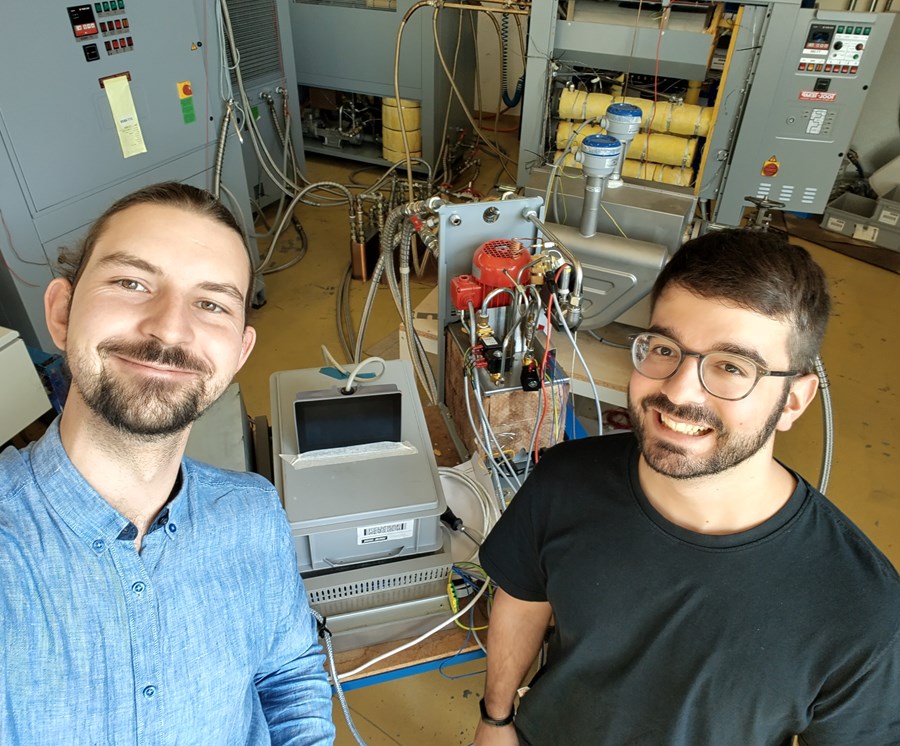

Roger Loriol et GianAndrea Müller en pleine réflexion

GianAndrea et Jonas Meier devant la première installation d’essai du MATIC

Tool-Temp AG livre des résultats très positifs après Euroguss 2024

Tool-Temp AG livre des résultats très positifs après Euroguss 2024

Un total de 634 exposants de 33 pays ont présenté les dernières tendances technologiques, les processus innovants et les innovations de produits sur l’ensemble de la chaîne de valeur du moulage sous pression à plus de 14 000 professionnels de l’industrie lors de l’Euroguss 2024.

Lors de cette exposition, Tool-Temp AG a de nouveau présenté sa dernière ligne de produits MATIC, spécialement adaptée aux besoins d’un environnement de production numériquement connecté. Cette innovation a suscité un intérêt significatif parmi les participants, car un contrôle précis et une distribution uniforme de la température tout au long du processus de moulage sous pression jouent un rôle crucial.

En plus d’un contrôle exact de la température, les thermorégulateurs Tool-Temp offrent aux futurs acquéreurs bien d’autres avantages. Ils incluent notamment une pompe bronze à accouplement magnétique très résistante développée en interne, des mesures de température précises au niveau de l’outillage, une mesure numérique claire du débit et une indication de la pression sur l’appareil. La conception industrielle robuste assure également un fonctionnement fiable dans les conditions exigeantes de l’industrie du moulage sous pression, garantissant ainsi une utilisation durable pour les clients.

Les visiteurs intéressés du salon ont pu découvrir les thermorégulateurs grâce à des présentations et à des explications détaillées. « Nous sommes ravis du résultat de l’événement et des réactions positives de nos clients. Le nombre élevé de visiteurs sur notre stand confirme le grand intérêt pour des solutions complètes de thermorégulation dans le secteur du moulage sous pression. En particulier, la nouvelle gamme de thermorégulateurs MATIC avec le contrôleur innovant IRIS a suscité une grande attention de la part des professionnels de l’industrie. De nouveaux contacts précieux ont été établis et les relations existantes avec les clients ont été approfondies au cours des trois jours de l’exposition. La réaction extrêmement positive des participants au salon a une fois de plus dépassé nos attentes. Nous remercions tout le monde pour les discussions précieuses et les échanges d’expériences constructifs », conclut Luca Pellegrino, directeur des ventes mondiales.

Nouvelle direction chez Tool-Temp Asia Pte Ltd

Nouvelle direction chez Tool-Temp Asia Pte Ltd

Au 1er janvier 2024, la maison mère suisse Tool-Temp AG reprend 100 % des actions de Tool-Temp Asia Pte Ltd, dont le siège est à Singapour. Dereck Tan prend la direction opérationnelle de la filiale asiatique qui connaît un grand succès, en tant que nouveau directeur.

L’associé de longue date, Hubert Nerlich, a cédé ses parts à la maison mère en Suisse. Il continuera toutefois d’apporter son soutien à Tool-Temp Asia Pte Ltd en tant que directeur (Member of the Board).

Il est très réjouissant que Dereck Tan, collaborateur de longue date dans le domaine du développement commercial et de la vente, ait pu être recruté en tant que General Manager de Tool-Temp Asia Pte Ltd, un collaborateur très expérimenté et loyal. Dans sa nouvelle fonction, il est responsable du développement commercial de Tool-Temp Asia Pte Ltd et de ses filiales en Chine et à Taiwan. « Nous souhaitons à Dereck Tan beaucoup de succès dans sa nouvelle fonction et nous nous réjouissons d’une bonne collaboration », déclare Marco Pellegrino, Chief Sales Officer de Tool-Temp AG.

Avec cette nouvelle étape, Tool-Temp AG investit dans un marché important et prometteur et se réjouit de poursuivre le développement et l’expansion de ses activités en Asie.

Tool-Temp Asia Pte Ltd possèdet un stock important d’appareils neufs afin de pouvoir servir rapidement les clients de l’ASEAN, mais aussi de Chine, de Taiwan et d’Inde. La collaboration avec les partenaires de distribution locaux va également être intensifiée et développée.

Dereck Tan, General Manager Tool-Temp Asia Pte Ltd / Jasmine Koller, CEO Tool-Temp AG (Headquarter) / Marco Pellegrino, CSO Tool-Temp AG (Headquarter)

Tool-Temp AG établit sa présence à Dubaï avec la ligne de produits innovants MATIC

Tool-Temp AG établit sa présence à Dubaï avec la ligne de produits innovants MATIC

Le principal salon professionnel du Moyen-Orient, ArabPlast 2023, s’est tenu du 13 au 15 décembre 2023 à Dubaï, aux Émirats arabes unis. En tant que 16e salon professionnel international pour l’industrie du plastique, du recyclage, de la pétrochimie, de l’emballage et du caoutchouc, le salon a offert une occasion unique d’échanges et de coopérations. Les entreprises de différents secteurs de l’industrie du plastique ont eu la possibilité de profiter les unes des autres ainsi que de développer des partenariats potentiels.

Pour Tool-Temp AG, le salon ArabPlast 2023 s’est avéré être un événement important avec la création de la nouvelle filiale à Dubaï, Tool-Temp Middle East & Africa, et la ligne de produits innovants MATIC. La régulation précise de la température et l’efficacité exceptionnelle grâce au régulateur IRIS développé en interne ont été particulièrement appréciées par les visiteurs du salon et les professionnels. Les thermorégulateurs MATIC de Tool-Temp AG présentés ont non seulement suscité un grand intérêt, mais aussi de nombreuses demandes de solutions spécifiques aux clients.

Cet écho positif montre que les thermorégulateurs de Tool-Temp AG offrent une plus-value évidente à l’industrie des matières plastiques grâce aux technologies les plus modernes et qu’ils contribuent de manière importante, avec la ligne de produits MATIC, à une thermorégulation efficace et orientée vers l’avenir.

La création de la nouvelle filiale à Dubaï dans ce centre économique en plein essor souligne l’engagement de Tool-Temp en faveur d’une présence globale et d’une proximité avec les clients. Tool-Temp se réjouit d’approfondir les contacts noués lors de l’ArabPlast 2023 et de pouvoir proposer des solutions de thermorégulation de pointe dans la région de Dubaï. De plus, cela ouvre des perspectives prometteuses pour des coopérations futures et des succès communs et marque un démarrage réjouissant pour Tool-Temp MEA.

Tool-Temp AG continue de croître

Tool-Temp AG continue de croître

Tool-Temp AG est en pleine expansion : Le 1er décembre, le spécialiste et fabricant suisse de thermorégulateurs et refroidisseurs ouvre une nouvelle filiale à Dubaï, aux Émirats arabes unis. L’entreprise suisse réagit ainsi à la demande croissante de ses produits dans le monde entier.

Tool-Temp AG poursuit le développement de ses activités commerciales et renforce sa présence internationale au Moyen-Orient et en Afrique. C’est à partir de là qu’elle s’occupe de tous ses clients et prospects dans ces régions. Les entreprises des secteurs les plus divers ont ainsi accès aux appareils de thermorégulation et de refroidissement de première classe du fabricant suisse. La production des appareils pour le monde entier se fait toujours au siège social de Tool-Temp AG à Sulgen (Suisse), d’où les appareils sont livrés à toutes les filiales et, de là, aux clients finaux. Cela permet de garantir que tous les produits sont développés et fabriqués selon les mêmes normes de qualité suisses très élevées.

Le responsable de la nouvelle filiale Tool-Temp MEA est Saad Ahsan. Fort de sa longue expérience au sein d’un fabricant de machines et d’un groupe technologique renommé et actif à l’échelle internationale, il dispose de vastes connaissances en tant que conseiller technique et commercial MEA dans les domaines de la stratégie commerciale, du développement commercial, de l’excellence des ventes, de la gestion des ventes, des ventes sur le marché secondaire et du leadership. « Nous nous réjouissons de l’élargissement de la famille Tool-Temp. La production dans le monde arabe est en pleine croissance et une filiale au cœur de cette région était pour nous une étape logique », déclare Marco Pellegrino, Directeur Général des Ventes de Tool-Temp AG. « Le nouveau site nous permet en outre non seulement d’atteindre davantage de clients et de personnes intéressées, mais aussi d’assurer un suivi encore plus individuel et personnel de nos clients existants et d’améliorer encore nos temps de réaction ».

Tool-Temp AG revient sur le succès de Fakuma 2023

Tool-Temp AG revient sur le succès de Fakuma 2023

La 28e édition de Fakuma, le salon international de la plasturgie, s’est déroulée avec succès du 17 au 21 octobre 2023. Avec 1 636 exposants, le salon a été une célébration du plastique qui a fait salle comble. Une salle comble, des exposants satisfaits et 39 343 visiteurs professionnels enthousiastes ont fait de Friedrichshafen le centre de l’industrie du plastique, du moins pendant ces cinq jours.

Tool-Temp AG a eu le plaisir de présenter la nouvelle gamme de thermorégulateurs MATIC, conçue pour répondre à toutes les exigences d’un environnement de production en réseau numérique. L’intérêt pour cette innovation « made by Tool-Temp » a été énorme, car dans l’industrie du plastique également, une régulation optimale et une répartition homogène de la température tout au long du processus de transformation jouent un rôle décisif. La ligne de produits MATIC est équipée du nouveau régulateur IRIS développé par Tool-Temp et est extensible grâce à différents modules.

Pendant ces cinq jours, de nouveaux contacts précieux ont été établis et les relations existantes ont été maintenues une fois de plus. La participation fructueuse au salon a prouvé que les contacts personnels sont la base d’une bonne coopération, en particulier lorsqu’il s’agit de mettre en œuvre des projets ensemble avec succès ! « La réaction extrêmement positive des visiteurs du salon a une fois de plus dépassé nos attentes. Le nombre élevé de visiteurs sur le stand confirme le grand intérêt pour nos solutions complètes de thermorégulation dans l’industrie ainsi que pour nos nouvelles unités de thermorégulation MATIC qui font passer les processus de production au niveau supérieur », déclare Marco Pellegrino, CSO de Tool-Temp. « L’industrie 4.0 est une autre étape importante vers l’avenir des processus de contrôle de la température et l’élargissement de notre gamme de produits pour nos clients. Nous sommes reconnaissants pour ces discussions précieuses et ces échanges d’expériences », conclut Pellegrino.

Personnel Tool-Temp sur le stand

La nouvelle gamme MATIC - la thermorégulation en toute simplicité

La nouvelle gamme MATIC - la thermorégulation en toute simplicité

Avec les séries MATIC et CLASSIC, l’entreprise suisse Tool-Temp AG modernise sa gamme existante de thermorégulateurs en termes de fonction et de design. Avec l’introduction sur le marché de la nouvelle gamme MATIC, Tool-Temp AG, dont le siège est à Sulgen (Suisse), répond à l’industrie 4.0, avec laquelle la thermorégulation ne connaît « presque » plus de limites. La série CLASSIC, le classique éprouvé dans son nouvel habit, se distingue par sa longévité et est la solution idéale lorsque le domaine d’application du thermorégulateur se limite à sa fonction principale et essentielle, la régulation du fluide thermique.

Les nouveaux régulateurs de température de la série MATIC répondent à toutes les exigences posées par les environnements de production automatisés. Toute la ligne de produits MATIC est en effet équipée du nouveau régulateur IRIS développé par Tool-Temp et est extensible de façon modulaire. Le régulateur IRIS offre toute les possibilités de connectivité, des interfaces numériques et analogiques classiques aux protocoles de réseaux industriels actuels (Profinet, EtherNet/IP), en passant par toutes les interfaces série et bus courants.

L’efficacité énergétique est au cœur des thermorégulateurs MATIC. Chaque appareil dispose d’une technologie de convertisseur ultramoderne pour l’entraînement des pompes, ce qui permet d’économiser automatiquement de l’énergie grâce au mode Eco. Une régulation intelligente et prévoyante de la température évite par ailleurs de chauffer et de refroidir inutilement. Bien entendu, les résistances immergés dans le fluide caloporteur, qui ont fait leurs preuves, sont toujours utilisés et garantissent un rendement efficace à 100 %. En bref, MATIC réduit au minimum les besoins énergétiques des processus de thermorégulation ainsi que les temps d’arrêt.

COO, Serge Koller, est convaincu par la ligne d’appareils MATIC et explique : « Les utilisateurs peuvent se réjouir d’un nouveau régulateur totalement développé en interne, avec un écran tactile très facile à utiliser et un design des plus moderne. Le régulateur IRIS informe, signale et optimise en permanence le fonctionnement du thermorégulateur. En outre, le câble de conection peut être raccordé au choix à l’avant ou à l’arrière de l’appareil, ce qui présente des avantages pour l’utilisateur lors de l’exploitation. Le client pourra également décider à l’avenir du type de protection – IP44 ou IP54 – du coffrage. Enfin, le client peut économiser de l’énergie et de l’argent grâce au nouveau convertisseur de fréquence intégré en standard ».

Les thermorégulateurs Tool-Temp sont utilisés avec succès depuis 50 ans dans les secteurs industriels les plus divers. Les thermorégulateurs permettent d’amener et de réguler les outillages et de nombreuses autres applications à la température souhaitée. De plus, ils assurent un équilibre thermique stable pendant tout le processus de production, ce qui retarde les dommages prématurés des outillages et augmente ainsi considérablement leur durée de vie. Les régulateurs de température de Tool-Temp allient une réflexion économique, une surveillance permanente et intelligente avec élimination des erreurs ainsi qu’une régulation prévoyante et adaptée pendant l’ensemble du processus de thermorégulation.

Tool-Temp AG, un partenaire performant de Stüdli Plast AG

Tool-Temp AG, un partenaire performant de Stüdli Plast AG

Tool-Temp AG s’est entretenu avec Ardit Kamberi, le directeur technique de Stüdli Plast AG, sur la thermorégulation des moules d’injection, sur les défis du processus de production ainsi que sur l’évolution de l’industrie des matières plastiques.

Stüdli Plast AG, dont le siège est à Romanshorn en Suisse, soutient depuis sa création en 1954 les clients industriels dans la réalisation d’innovations techniquement exigeantes dans diverses branches. La tradition de plusieurs décennies et le savoir-faire acquis dans le cadre des projets les plus divers font de Stüdli Plast un partenaire innovant et performant pour tous les besoins en matière de moulage par injection de plastique. Avec la filiale Grischa Plast AG, un réseau de distribution encore plus fort a été mis en place, ce qui apporte des avantages considérables aux clients. Les appareils de thermorégulation de Tool-Temp AG sont utilisés de manière continue dans la production de pièces en plastique. Un grand nombre d’appareils sont déjà utilisés quotidiennement.

Depuis de nombreuses années, Tool-Temp AG compte l’entreprise Stüdli Plast AG parmi ses clients appréciés. Entre-temps, quatre appareils à eau sous pression TT-142 N sont utilisés quotidiennement et un appareil de refroidissement TT-54’500 d’une puissance de refroidissement de 54 kW a récemment été mis en service.

1. Qu’est-ce qui est tempéré exactement chez Stüdli Plast ?

Des pièces en plastique moulées par injection d’un poids de 3 à 3000 grammes sont tempérées. La plage de température à couvrir se situe entre 140 °C et 220 °C. Outre la fonction de chauffage, le refroidissement joue également un rôle décisif pour assurer une température constante de 10 °C dans le processus de fabrication. L’appareil de refroidissement Tool-Temp TT-54’500 permet d’atteindre cet objectif.

2. Quel est le défi de la production de pièces en plastique?

Les exigences des clients sont de plus en plus grandes. Outre la fonction, l’aspect visuel prend de plus en plus d’importance. Fabriquer un produit fini à partir de granulés qui répondent aux spécifications du client est un grand défi. Cela nécessite un fonctionnement fiable des périphériques tels que les régulateurs de température. Ce n’est qu’à cette condition que les fenêtres de processus étroites peuvent être respectées.

3. Comment l’industrie du plastique a-t-elle évolué depuis votre création en 1954 ?

L’industrie du plastique, comme beaucoup d’autres industries, est devenue beaucoup plus rapide en raison de la mondialisation. Il ne faut plus que quelques semaines pour passer du dessin 3D au produit fini. Les instruments numériques permettent de visualiser presque à la perfection les problèmes qui pourraient survenir dans le processus réel. Il est ainsi possible de lutter contre ces problèmes dès la fabrication des moules. La durabilité, qui consiste à utiliser les ressources avec parcimonie, s’est nettement développée ces dernières années.

4. En quoi les appareils Tool-Temp simplifient-ils votre processus de production ?

Grâce au régulateur intégré et à la puissance de la pompe, les appareils Tool-Temp sont simples d’utilisation, fiables et très robustes. Cela nous garantit une fabrication plus sûre des produits.

5. Nous sommes très reconnaissants de notre bonne relation commerciale de longue date. Qu’est-ce qui vous a conduit à Tool-Temp il y a des années ?

La collaboration flexible et orientée vers les objectifs nous a conduits à Tool-Temp. À cela s’ajoute la proximité du site. Même dans les situations où il faut aller vite, Tool-Temp a été et reste un partenaire performant pour Stüdli Plast.

La régulation de température de Tool-Temp AG suscite l'intérêt à la GIFA 2023

La régulation de température de Tool-Temp AG suscite l'intérêt à la GIFA 2023

2 200 entreprises de 56 pays ont présenté leurs produits et innovations dans les halls d’exposition de Düsseldorf du 12 au 16 juin. 63 300 visiteurs professionnels venus du monde entier ont participé au plus important salon mondial de la technologie de la fonderie. Tool-Temp AG a profité de l’occasion pour présenter sa nouvelle gamme d’appareils de thermorégulation MATIC, qui couvre toutes les exigences d’un environnement de production avec un réseau numérique. Cette innovation a suscité l’intérêt d’un grand nombre de visiteurs, car un contrôle optimal et une répartition uniforme de la température tout au long du processus sont essentiels dans le domaine du moulage sous pression.

Outre la régulation très précise, les thermorégulateurs de Tool-Temp AG impressionneront leurs futurs propriétaires par d’autres avantages tels que la pompe à accouplement magnétique «Longlife » d’une très grande longévité développée en interne, la mesure précise de la température au niveau du moule et l’affichage numérique clair de la mesure du débit et de la pression sur l’appareil. La conception industrielle robuste, qui peut facilement résister aux conditions quotidiennes difficiles du moulage sous pression, garantit également au client une très longue durée de vie.

Sur le stand de Tool-Temp, les visiteurs ont pu se rendre compte par eux-mêmes des capacités des thermorégulateurs et examiner de près les pièces exposées. Jasmine Koller, directrice générale de Tool-Temp AG, explique : « Nous sommes très satisfaits du résultat de l’événement ainsi que des réactions très positives des clients. Le nombre élevé de visiteurs sur le stand confirme le vif intérêt pour les solutions complètes de contrôle de la température dans l’industrie de la fonderie. Notre gamme de thermorégulateurs a été très bien accueillie par les visiteurs professionnels. La nouvelle gamme de thermorégulateurs MATIC avec le nouveau contrôleur IRIS a également suscité un grand intérêt. »

Pendant les cinq jours du salon, de très bons contacts ont été noués et les relations avec les clients existants ont été développées. « Nous sommes reconnaissants pour les nombreuses discussions enrichissantes et les échanges d’expériences animés. L’accueil extrêmement positif des visiteurs a dépassé nos attentes et nous encourage à continuer d’investir dans nos solutions intelligentes de thermorégulateurs pour les installations de production, qui sont parfaitement adaptées aux besoins de nos clients », conclut Jasmine Koller.